Adventskalender - Fräsarbeiten

Dieses

Projekt unterteilt sich in zwei Schritte, nämlich die Fräsarbeiten, die

ich hier vorstelle, und die weiter führenden Holzarbeiten, die dann

an anderer Stelle beschrieben werden.

Dieses

Projekt unterteilt sich in zwei Schritte, nämlich die Fräsarbeiten, die

ich hier vorstelle, und die weiter führenden Holzarbeiten, die dann

an anderer Stelle beschrieben werden.

Nebenstehendes Bild fand ich vor Jahren in einem Katalog. Es beinhaltet im Prinzip genau die Arbeiten, die ich mir mit meiner CNC-Fräse erleichtern wollte, nämlich das detailgenaue und sich vielfach wiederholende Aussägen und Einnuten von kleinen Elementen. Ich hebe solche Bilder gern auf und irgendwann kommt dann der Zeitpunkt, wo das betreffende Projekt angegangen wird. Andere Beispiele für Werkstücke, die aus solchen Katalog- oder Heftfotos entstanden, sind der Küchenwagen, der Badezimmerschrank, der Sekretär, die Garderobe oder der Handtuchhaken.

Im Verlauf dieses Projektes habe ich viel dazugelernt. Daraus resultieren einige Tipps, die für Nachfräser hilfreich sein können und die daher hier erwähnt werden. Gleich der erste ist, dass der Einkauf des Materials vor dem Zeichnen erfolgen sollte, denn der Zeichnung ist es egal, wie groß die Holzplatten sind. Nicht aber dem Geldbeutel, denn den kann man schonen, indem man fertige Reste kauft und auf deren Zuschnitt verzichtet. Satte 20% gab's dafür!

Material

Also erst gekauft und dann basierend auf den Maßen der erstandenen Platten gezeichnet. Benötigt wurden:

- 4mm Sperrholzplatten für die Figur, die 24 Schubladen sowie die Aufdoppelung an Hutkrempe und Schnauzbart. Einige Zusatzelemente aus diesem Material sind auch auf der Rückseite verbaut, sie dienen dort der Abdeckung, damit die Kids nicht auf der Rückseite in die Schubladen schauen können. Hier darf auch gern etwas mehr geplant werden, denn wie später zu lesen sein wird, klappt nicht alles auf Anhieb.

- 12mm MDF-Platten (MDF=mitteldichte Faserplatte), ein sehr günstiges Material, aus dem der rückseitige Kasten besteht, an dem die Schubladenführungen befestigt sind. Sie verleihen dem Ganzen außerdem das notwendige Gewicht, sodass es nicht so leicht umfallen kann.

- Dünne Rechteckleisten (ich habe 9*5mm verwendet) für die Schubladenführungen sowie

- 24 kleine Holzkugeln als Schubladenknaufe

Die Kosten entstehen hauptsächlich für das Sperrholz - es sei gleich erwähnt, dass dieses Projekt eigentlich unwirtschaftlich ist, denn es gibt diese Kalender für weniger Geld fertig zu kaufen, als das Material kostet - vom Aufwand wollen wir gar nicht erst reden. Aber die Devise hieß ja Lerne und Probiere und der Kalender sollte schließlich das Ergebnis eines Bastelprojektes für die ganze Familie und nicht ein Fertigprodukt aus Fernost sein.

Zeichnen

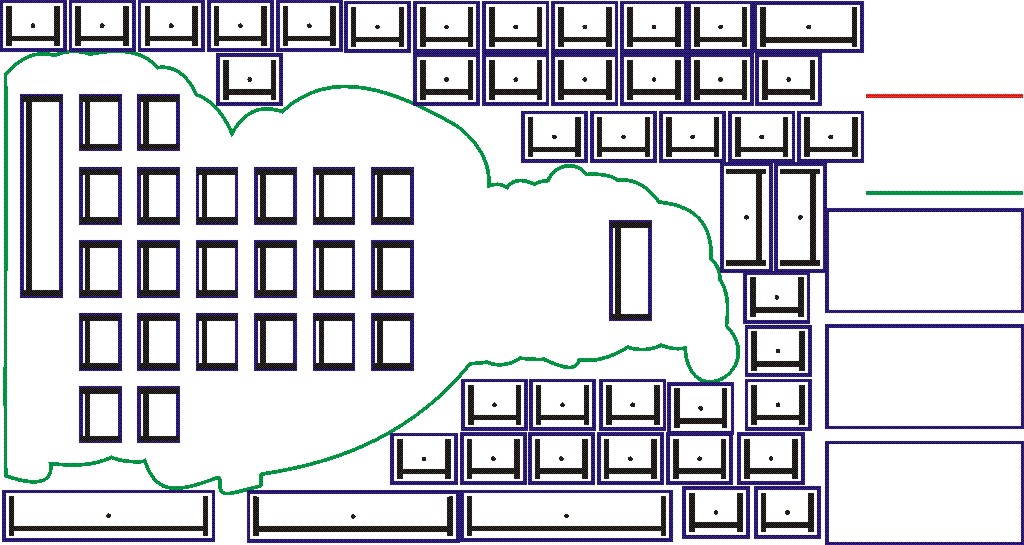

Nun war

das Material erstanden und dessen Maße damit bekannt - eine Platte musste

ich durchbrechen, damit sie ins Auto passte. Aber wie gesagt: macht ja nix,

die Zeichnung passt sich dem Material an und nicht umgekehrt. Es konnte

also jetzt gezeichnet werden. Insgesamt sind mehr als 10 Zeichnungen entstanden,

denn ich habe gleich Teile für 3 Kalender gefertigt und das sind weit über

500 Einzelstücke. Daher hier nur eine als Beispiel, um die Besonderheiten

dieses Projektes darzustellen. Auf dieser Zeichnung sind neben der Hauptfigur

vor allem Schubladenfronten zu sehen, die drei genutete Vertiefungen und

eine runde Markierung für den späteren Knauf aufweisen. Andere Zeichnungen

bestanden dann vor allem aus Seitenteilen, Böden und anderen Elementen.

Nun war

das Material erstanden und dessen Maße damit bekannt - eine Platte musste

ich durchbrechen, damit sie ins Auto passte. Aber wie gesagt: macht ja nix,

die Zeichnung passt sich dem Material an und nicht umgekehrt. Es konnte

also jetzt gezeichnet werden. Insgesamt sind mehr als 10 Zeichnungen entstanden,

denn ich habe gleich Teile für 3 Kalender gefertigt und das sind weit über

500 Einzelstücke. Daher hier nur eine als Beispiel, um die Besonderheiten

dieses Projektes darzustellen. Auf dieser Zeichnung sind neben der Hauptfigur

vor allem Schubladenfronten zu sehen, die drei genutete Vertiefungen und

eine runde Markierung für den späteren Knauf aufweisen. Andere Zeichnungen

bestanden dann vor allem aus Seitenteilen, Böden und anderen Elementen.

Man erkennt zunächst mal, dass verschiedene Farben eingesetzt werden. Die Steuerungssoftware kann diesen Farben verschiedene Werkzeuge zuordnen. Es wurde zwar alles Sperrholz mit einem 2mm Nutfräser ausgefräst, aber es kam auf Tiefe und Reihenfolge an.

Die Einzelelemente

haben blaue Rahmen und (teilweise) schwarze innen liegende Linien. Hier

links sieht man, wofür das gut ist. Der erste Arbeitsschritt war das Einbringen

von 2mm tiefen Nuten in die Einzelteile der Schubladen. Die Breite der Nuten

entspricht der Stärke des Materials, man kann die Schubladen

Die Einzelelemente

haben blaue Rahmen und (teilweise) schwarze innen liegende Linien. Hier

links sieht man, wofür das gut ist. Der erste Arbeitsschritt war das Einbringen

von 2mm tiefen Nuten in die Einzelteile der Schubladen. Die Breite der Nuten

entspricht der Stärke des Materials, man kann die Schubladen also zusammenstecken. Natürlich werden sie zusätzlich verleimt, aber so

sind sie viel leichter zu montieren. Würde der Fräser nun zuerst die umlaufende

(blaue) Linie fräsen, fiele das Teil nach unten und die Nuten könnten nicht

mehr gefräst werden. Also müssen zuerst die Nuten eingebracht werden und

es kommt somit auf die Reihenfolge an. Erst schwarz, dann blau, dann grün,

dann rot. Auf diesem Weg können auch die Einschnitte für die Schubladen

in der Figur erst genutet werden, denn die dienen nachher Material sparend

als Schubladenrückwand. Im nächsten Schritt werden sie dann ausgefräst und

zuletzt wird auch die Kontur der Figur selbst gefahren. Rechts ist zu erkennen,

wie die fertige Figur aussieht und was von der ursprünglichen Platte noch

übrig geblieben ist - nämlich so gut wie nichts.

also zusammenstecken. Natürlich werden sie zusätzlich verleimt, aber so

sind sie viel leichter zu montieren. Würde der Fräser nun zuerst die umlaufende

(blaue) Linie fräsen, fiele das Teil nach unten und die Nuten könnten nicht

mehr gefräst werden. Also müssen zuerst die Nuten eingebracht werden und

es kommt somit auf die Reihenfolge an. Erst schwarz, dann blau, dann grün,

dann rot. Auf diesem Weg können auch die Einschnitte für die Schubladen

in der Figur erst genutet werden, denn die dienen nachher Material sparend

als Schubladenrückwand. Im nächsten Schritt werden sie dann ausgefräst und

zuletzt wird auch die Kontur der Figur selbst gefahren. Rechts ist zu erkennen,

wie die fertige Figur aussieht und was von der ursprünglichen Platte noch

übrig geblieben ist - nämlich so gut wie nichts.

Probleme und Lösungen

Zunächst habe ich die Zeichnungen Verschnitt optimierend gestaltet. Das

heißt, die Einzelelemente waren so angeordnet, dass der Fräser mit einer

Fahrt gleich die linke Seite des einen und die rechte Seite eines anderen

Elementes erledigt hat. Das erwies sich aber als nicht optimal, denn die

übrig bleibenden Reste sind dann so

filigran,

dass sie nicht mehr an ihrem Platz bleiben. Die Platte verschiebt sich also.

Daher lieber etwas mehr Verschnitt in Kauf nehmen und dafür saubere Ergebnisse

bekommen.

filigran,

dass sie nicht mehr an ihrem Platz bleiben. Die Platte verschiebt sich also.

Daher lieber etwas mehr Verschnitt in Kauf nehmen und dafür saubere Ergebnisse

bekommen.

Ein weiteres Problem bestand in der noch freien Mitte des Arbeitsbereiches (am unteren linken Bildrand zu erkennen). Im Projekt Spannsystem habe ich gezeigt, wie meine Werkstücke gespannt werden - dazu konnte die Mitte des Arbeitsbereiches frei bleiben. Hier jedoch zeigte sich, dass beim Einbringen der Nuten das Werkstück nach unten gebogen wird. Dadurch taucht der Fräser weniger tief oder gar nicht ein. Statt eine Nut zu fräsen, drückt er das Werkstück nach unten und kratzt nur an der Oberfläche herum. Nachdem auch der mittlere Bereich der Arbeitsfläche abgedeckt war, war dieses Problem behoben.

Dafür gab's gleich ein Neues. Bei der ursprünglichen Anordnung fielen

fertig gefräste Teile einfach nach unten durch

(Bild links)

und waren damit aus dem Weg. Nun aber fielen sie nur noch einige

(Bild links)

und waren damit aus dem Weg. Nun aber fielen sie nur noch einige

Millimeter

auf die darunter liegende Arbeitsebene (Bild rechts). Von der sind sie mit

Distanzelementen etwas entfernt angebracht, da ansonsten beim Durchfräsen

die Arbeitsebene beschädigt würde. Fällt ein Teil aber nicht sauber herunter,

sondern wird durch die Rotationskraft des Fräser ein wenig herumgewirbelt,

dann kann es in seinem Ausschnitt verkanten oder liegt irgendwo auf der

Arbeitsfläche herum. Gerade bei sehr kleinen Elementen mit nur wenigen Gramm

Gewicht passiert das ständig. Dann heißt es aufpassen und das betreffende

Teil schnell herausnehmen.

Millimeter

auf die darunter liegende Arbeitsebene (Bild rechts). Von der sind sie mit

Distanzelementen etwas entfernt angebracht, da ansonsten beim Durchfräsen

die Arbeitsebene beschädigt würde. Fällt ein Teil aber nicht sauber herunter,

sondern wird durch die Rotationskraft des Fräser ein wenig herumgewirbelt,

dann kann es in seinem Ausschnitt verkanten oder liegt irgendwo auf der

Arbeitsfläche herum. Gerade bei sehr kleinen Elementen mit nur wenigen Gramm

Gewicht passiert das ständig. Dann heißt es aufpassen und das betreffende

Teil schnell herausnehmen.

Vorsicht!

Ansonsten kann es nämlich vorkommen, dass der Fräser das Element bei seinem weiteren Weg erneut erfasst und dann wird's gefährlich. Verschiedene Effekte sind möglich:

- Das Teil wird geschoben, bis es irgendwo verkantet. Dann fährt der Fräser hindurch und zerstört es. Das ist noch das kleinste Übel. Eine letzte Zeichnung habe ich noch einmal für die Elemente erstellt, die aus diesem und anderen Gründen kaputt gingen.

- Reicht die Motorenkraft nicht aus, um neben dem eigentlichen Werkstück auch das verkantete Element zu durchfahren, bleibt die ganze Achse stehen. In dem Fall dreht der Fräser auf der Stelle weiter, das Werkstück läuft heiß und es besteht Brandgefahr.

- Hat die Achse Schritte verloren, wird der Rest der Zeichnung versetzt gefahren und viele weitere Elemente der Platte gehen verloren, weil Teile der Zeichnung nun überlappen.

- Senkt der Fräser sich erneut in ein lose aufliegendes Teil, beginnt dieses mit der Geschwindigkeit des Fräsers zu rotieren. Es erreicht mehrere tausend Umdrehungen pro Minute und wird zu einem gefährlichen Geschoss, wenn es sich schließlich vom Fräser wieder löst. Da es extrem gefährlich ist, in diesem Fall direkt an den fahrenden Fräser zu greifen, um das festgeklemmte Werkstück herauszuziehen, hilft hier nur das Anhalten der Maschine.

- Der Fräser kann abbrechen, was um so wahrscheinlicher ist, je dünner er ist. Im besten Fall fällt das abgebrochene Stück einfach nach unten. Möglich ist aber auch, dass es an der Bruchstelle noch einen letzten Schlag von dem verbliebenen, weiter rotierenden Schaft erhält und als heißes und scharfes Metallstück durch den Raum zischt.

Wie schon beim Aufbau der Anlage beschrieben,

entwickelt eine Maschine dieser Größe beachtliche Kräfte, die man nicht

unterschätzen darf. Während der Fräsarbeiten trage ich daher immer eine

Schutzbrille und niemals lasse ich die Anlage unbeaufsichtigt fahren. Bleibt

der Fräser stehen, kann in weniger als einer Minute ein Brand entstehen.

Man muss daher die Tastatur ständig in Griffweite haben. Ein einziger Tastendruck

beendet das Programm und ein Notschalter an der Anlage stoppt den Fräser.

Das klingt alles etwas dramatisch, aber letztlich ist eine unbeaufsichtigte Bratpfanne ebenso gefährlich. Bleibt man dabei, kann nicht viel passieren.

Sammeln und Putzen

Als Ergebnis der vielen Zeichnungen lagen nun hunderte von Einzelteilen bereit, die auf ihre weitere Bearbeitung warteten. Hier rechts eine andere fertig gestellte Zeichnung und Berge von gefrästen Teilen im Vordergrund.

Am Ende

waren 5 dieser Kartons voll mit Kleinteilen. Das Fräsen war jetzt beendet,

die eigentliche Arbeit begann nun aber erst. Als letzte Erkenntnis aus diesem

Projektschritt habe ich mich der Downcut-Fräser erinnert, die wir zur Fertigung

der Münzschautafeln verwenden. Diese Fräser transportieren den abgetrennten

Span nicht nach oben, sondern - nomen est omen - nach unten. Dadurch stehen

keine Spanreste nach oben ab und das aufwändige Beischleifen der Teile entfällt

fast komplett. Bei Durchfräsungen ist das Hose wie Jacke, denn da stehen

die Späne dann eben nach unten ab. Gerade für Nuten sind Downcut-Fräser

aber viel besser geeignet und ich werde mir mal einen Satz davon zulegen.

Am Ende

waren 5 dieser Kartons voll mit Kleinteilen. Das Fräsen war jetzt beendet,

die eigentliche Arbeit begann nun aber erst. Als letzte Erkenntnis aus diesem

Projektschritt habe ich mich der Downcut-Fräser erinnert, die wir zur Fertigung

der Münzschautafeln verwenden. Diese Fräser transportieren den abgetrennten

Span nicht nach oben, sondern - nomen est omen - nach unten. Dadurch stehen

keine Spanreste nach oben ab und das aufwändige Beischleifen der Teile entfällt

fast komplett. Bei Durchfräsungen ist das Hose wie Jacke, denn da stehen

die Späne dann eben nach unten ab. Gerade für Nuten sind Downcut-Fräser

aber viel besser geeignet und ich werde mir mal einen Satz davon zulegen.

Weiter geht's mit den Holzarbeiten und dem Zusammenbau des Adventskalenders.