Die Fräse

Dieses

Gerät ist das Ergebnis langjährigen Planens und Sparens. Wer heute, zum

Beispiel bei ebay, nach CNC-Fräsen sucht, findet ein ordentliches Angebot

an Fertiggeräten und eine wahre Fülle an Komponenten vor. Das war früher

anders - die Erfahrungsberichte anderer Fräsenbauer beinhalten daher um

so öfter eine intensive Zusammenarbeit mit und Planung und Ausführung durch

ihre Lieferanten, je älter die Projekte sind.

Dieses

Gerät ist das Ergebnis langjährigen Planens und Sparens. Wer heute, zum

Beispiel bei ebay, nach CNC-Fräsen sucht, findet ein ordentliches Angebot

an Fertiggeräten und eine wahre Fülle an Komponenten vor. Das war früher

anders - die Erfahrungsberichte anderer Fräsenbauer beinhalten daher um

so öfter eine intensive Zusammenarbeit mit und Planung und Ausführung durch

ihre Lieferanten, je älter die Projekte sind.

Anlagen der geplanten Größenordnung - dazu später mehr - lagen in den späten 90ern auch im Selbstbau mit Fertigkomponenten deutlich über 10.000 D-Mark. Für fertige Maschinen, zumal wenn mit Elektronik und Software erworben, ging leicht das doppelte bis dreifache über den Tisch. Über das Segment professioneller Tischlereimaschinen mit unglaublichen Vorschubwerten wollen wir gar nicht erst nachdenken, jede Zahl hat dort mindestens 5 Nullen. Ich hatte mir vorgenommen, die Sache für 3.500 Euro zu verwirklichen. Später stellte sich jedoch heraus, dass das illusorisch war, wenn man wenig bis nichts selber machen kann. Mit mehr Möglichkeiten zur Eigenfertigung von Einzelteilen wäre das aber zu schaffen.

Trotzdem lässt sich viel Geld sparen, wenn man sich auf den Neukauf der wirklich notwendigen Komponenten beschränkt und alles andere da bezieht, wo man es günstig bekommt. Man kann im Baumarkt 50 Cent für eine Schraube ausgeben und die gleiche Schraube auch erhalten, wenn man sich die Mühe macht, den kaputten Staubsauger gründlich auszuschlachten, bevor er in den Müll wandert. Ach ja - die Arbeitszeit muss man ja berechnen. Wer noch nie eine Mußestunde hatte, für den trifft das sicher zu. Alle anderen können diese Stunde nutzen und sparen. Meine Anlage besteht aus vielen zugekauften Teilen - immer da, wo ich sie nicht selbst fertigen konnte. Sie beinhaltet aber auch die verschiedensten selbst gemachten Elemente, die den Gesamtpreis um eine satt vierstellige Eurosumme reduziert haben. Dennoch ging er - alle Komponenten berücksichtigt - gegen 5.000 Euro.

Planung

Am Anfang stand wie so oft die Zeichnung. Das Gerät sollte verschiedene Eigenschaften bieten, die gerade beim Bau und bei der Restaurierung von Möbeln sinnvoll sind:

- Eine nach unten verstellbare Arbeitsfläche, die auch das Einlegen ganzer Kästen ermöglicht. Antikschränke lassen sich oft nicht zerlegen.

- Eine Arbeitsfläche, die zwar kleinste Werkstücke bearbeiten kann, aber eben auch Schrankwände oder Zimmertüren. Letztere sind das größte zusammenhängende Werkstück, mit dem ich zu tun habe oder bekomme.

- Eine Aufnahme für Standardwerkzeuge mit genormtem 43mm Hals, dabei ...

- ... leichtes Auswechseln der Aufnahme für Werkzeuge mit anderer Befestigung und ...

- ... Schwenkbarkeit der Aufnahme für Zusatzprofile oder Seitenbearbeitung

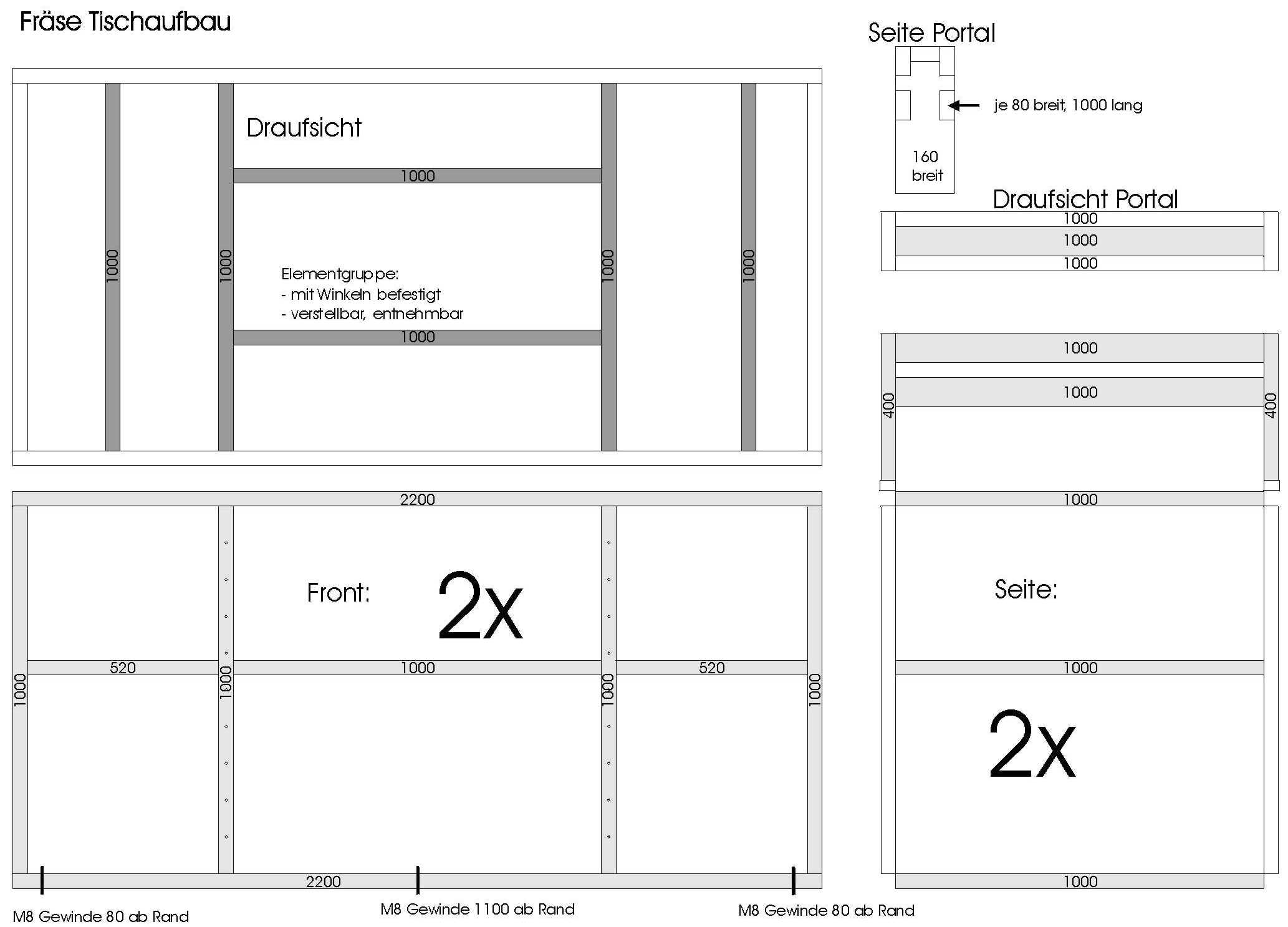

So sah es in der Theorie aus:

Die Zeichnung und alle anderen Bilder sind hier übrigens stark verkleinert - wer sie speichert und lokal aufruft, kann in der Originalgröße manche Details besser erkennen.

Gerüstbau und Befestigung

Dieser

Aufbau beinhaltet noch keine Antriebselemente, sondern es handelt sich nur

um das Gerüst, das die beiden ersten der geforderten Eigenschaften, die

Größe und Höhenverstellbarkeit der Arbeitsfläche, erfüllen sollte. Natürlich

habe ich darüber nachgedacht, es aus Holzbalken zu fertigen, aber die hier

erforderliche Präzision schloss das aus. Aluminiumprofil war das Werkstück

der Wahl, ich habe mich für das mit der Bezeichnung "ProFix" entschieden

- es ist kompatibel zu einigen anderen Herstellern und verfügt über 8mm

Nuten bei einer Standardstärke von 40mm. Andere Maße gibt es ebenfalls,

die kamen später auch zum Einsatz. Man erkennt, dass die Nuten hier an ihrem

Boden ein Halbrund bilden - diese Bauform bietet zwar einen erheblichen

Vorteil, verhindert aber auch die Einlage ganz normaler Muttern und erzwingt

damit die Verwendung von Nutensteinen. Dazu gleich mehr.

Dieser

Aufbau beinhaltet noch keine Antriebselemente, sondern es handelt sich nur

um das Gerüst, das die beiden ersten der geforderten Eigenschaften, die

Größe und Höhenverstellbarkeit der Arbeitsfläche, erfüllen sollte. Natürlich

habe ich darüber nachgedacht, es aus Holzbalken zu fertigen, aber die hier

erforderliche Präzision schloss das aus. Aluminiumprofil war das Werkstück

der Wahl, ich habe mich für das mit der Bezeichnung "ProFix" entschieden

- es ist kompatibel zu einigen anderen Herstellern und verfügt über 8mm

Nuten bei einer Standardstärke von 40mm. Andere Maße gibt es ebenfalls,

die kamen später auch zum Einsatz. Man erkennt, dass die Nuten hier an ihrem

Boden ein Halbrund bilden - diese Bauform bietet zwar einen erheblichen

Vorteil, verhindert aber auch die Einlage ganz normaler Muttern und erzwingt

damit die Verwendung von Nutensteinen. Dazu gleich mehr.

Es gibt hier verschiedene Materialstärken zur Auswahl, sie nennen sich Leicht, Extraleicht etc. und reichen von der abgebildeten dünnwandigen Version bis hin zu einem quasi vollmassiven Alubalken mit Nuten. Das Gewicht bestimmt hier auch den Preis und da ich mangels schwerer Werkstücke keine besonderen Anforderungen an die Stabilität hatte, war das günstigste gerade gut genug. Ich habe das Material bei der Firma Metallstore in Dornburg (Nähe Limburg) bezogen, diese Firma hat mich auch im weiteren Verlauf des Projektes super beraten und unterstützt, denn es stellte sich heraus, dass sie nicht nur Metall vertreibt, sondern gerade in Mechanik und Elektronik des Anlagenbaus sehr bewandert ist. Unter gleichem Namen ist sie übrigens auch als ebay-Händler aktiv.

Für

den Zusammenbau der Aluprofile werden Nutensteine in die Nuten eingebracht.

Das sind quasi Muttern und als solche haben sie ein Innengewinde (hier M8).

Nur sind sie eben länglich und verfügen über eine runde Unterseite. Der

Witz an der Sache ist nämlich, dass man sie - im Gegensatz zu Muttern -

aufgrund der runden Unterseite auch in die Nut einschwenken und nicht bloß

seitlich einschieben kann. Somit ist das nachträgliche Verändern und Hinzufügen

von Anbaukomponenten ohne Demontage möglich, was einen enormen Vorteil darstellt.

Zusätzlich sind gute Nutensteine auf der runden Rückseite mit einer federgelagerten

Kugel ausgestattet, die sie in der Nut festklemmt. Daher fallen sie auch

in senkrechten Nuten nicht nach unten. Dafür aber kosten sie den für meine

Begriffe unglaublichen Betrag von bis zu einem Euro pro Stück! Wenn man

bedenkt, dass man für den geplanten Aufbau davon hunderte braucht, werden

Nutensteine und Winkel (hier wird man ohne weiteres einen Fünfer pro Stück

los) für das Verbinden der Profile zu einem Kostenfaktor, der die Größenordnung

des Aluprofils problemlos übersteigt. Einige Händler bieten daher gern das

Profil günstig an, denn das holen sie über die Verbindungen wieder rein

und deren Notwendigkeit bemerkt der Kunde oft erst im zweiten Schritt. Mangels

vieler Bezugsquellen kann er dann auch nicht einfach zum nächsten Baumarkt

gehen. Das war der erste Punkt, an dem ich nach Alternativen gesucht habe.

Für

den Zusammenbau der Aluprofile werden Nutensteine in die Nuten eingebracht.

Das sind quasi Muttern und als solche haben sie ein Innengewinde (hier M8).

Nur sind sie eben länglich und verfügen über eine runde Unterseite. Der

Witz an der Sache ist nämlich, dass man sie - im Gegensatz zu Muttern -

aufgrund der runden Unterseite auch in die Nut einschwenken und nicht bloß

seitlich einschieben kann. Somit ist das nachträgliche Verändern und Hinzufügen

von Anbaukomponenten ohne Demontage möglich, was einen enormen Vorteil darstellt.

Zusätzlich sind gute Nutensteine auf der runden Rückseite mit einer federgelagerten

Kugel ausgestattet, die sie in der Nut festklemmt. Daher fallen sie auch

in senkrechten Nuten nicht nach unten. Dafür aber kosten sie den für meine

Begriffe unglaublichen Betrag von bis zu einem Euro pro Stück! Wenn man

bedenkt, dass man für den geplanten Aufbau davon hunderte braucht, werden

Nutensteine und Winkel (hier wird man ohne weiteres einen Fünfer pro Stück

los) für das Verbinden der Profile zu einem Kostenfaktor, der die Größenordnung

des Aluprofils problemlos übersteigt. Einige Händler bieten daher gern das

Profil günstig an, denn das holen sie über die Verbindungen wieder rein

und deren Notwendigkeit bemerkt der Kunde oft erst im zweiten Schritt. Mangels

vieler Bezugsquellen kann er dann auch nicht einfach zum nächsten Baumarkt

gehen. Das war der erste Punkt, an dem ich nach Alternativen gesucht habe.

Stuhlwinkel

gibt es in jedem Baumarkt, aber solche mit einer mittigen 10mm Bohrung bei

maximal 4cm Breite habe ich nicht gefunden. Am Ende bin ich glücklich über

einen großen Restposten gestolpert und auf einmal kosteten Winkel nur noch

einen Euro und Nutensteine nur noch 20 Cent. Bei hundert Winkeln und 200

Nutensteinen war das ein Unterschied von 140 tatsächlich gezahlten zu 700

befürchteten Euro und das soll ein Wort sein. Die passenden Schrauben waren

gleich mit dabei.

Stuhlwinkel

gibt es in jedem Baumarkt, aber solche mit einer mittigen 10mm Bohrung bei

maximal 4cm Breite habe ich nicht gefunden. Am Ende bin ich glücklich über

einen großen Restposten gestolpert und auf einmal kosteten Winkel nur noch

einen Euro und Nutensteine nur noch 20 Cent. Bei hundert Winkeln und 200

Nutensteinen war das ein Unterschied von 140 tatsächlich gezahlten zu 700

befürchteten Euro und das soll ein Wort sein. Die passenden Schrauben waren

gleich mit dabei.

Erstmal

glücklich mit meinen Einkäufen habe ich nun das Gerüst aufgebaut. Es folgte

in jedem Punkt der ursprünglichen Planung und hat lichte Innenmaße von genau

2000 * 1000 Millimetern. Im Bild rechts "liegt" es noch am Boden, die Füße

stehen im Innenraum - links sind sie dann angebracht zu sehen. Die 6 Füße

dienen dem Zweck, den Kontakt und damit die Schallbrücke zum Fliesenboden

zu minimieren und bieten außerdem über ihre Schraubgewinde eine Justiermöglichkeit,

um Bodenunebenheiten auszugleichen und die Anlage genau in die Waage zu

stellen.

Erstmal

glücklich mit meinen Einkäufen habe ich nun das Gerüst aufgebaut. Es folgte

in jedem Punkt der ursprünglichen Planung und hat lichte Innenmaße von genau

2000 * 1000 Millimetern. Im Bild rechts "liegt" es noch am Boden, die Füße

stehen im Innenraum - links sind sie dann angebracht zu sehen. Die 6 Füße

dienen dem Zweck, den Kontakt und damit die Schallbrücke zum Fliesenboden

zu minimieren und bieten außerdem über ihre Schraubgewinde eine Justiermöglichkeit,

um Bodenunebenheiten auszugleichen und die Anlage genau in die Waage zu

stellen.

Fast alle Profilstücke sind exakt einen Meter lang, mit dieser Abmessung

habe ich darauf geachtet, dass ich sie wieder verkaufen kann, wenn ich

mich

das Gerüst betreffend mal anders entscheiden sollte. Auch werde ich bei

Zusatzbedarf an Profilen die Zwischenstreben mit reiner Stützfunktion durch

Holz ersetzen. Die beiden mittleren Längsstreben münden in zwei Querstreben,

die wiederum an jeder Seite an zwei mittlere Pfosten angebracht sind. Diese

mittleren Pfosten verfügen über eine Lochreihe im Abstand von 10 Zentimetern

(Detailfoto rechts). Mit dieser einfachen Lochreihe kann die gesamte mittlere

Strebengruppe in 10cm Schritten höhenversetzt werden.

mich

das Gerüst betreffend mal anders entscheiden sollte. Auch werde ich bei

Zusatzbedarf an Profilen die Zwischenstreben mit reiner Stützfunktion durch

Holz ersetzen. Die beiden mittleren Längsstreben münden in zwei Querstreben,

die wiederum an jeder Seite an zwei mittlere Pfosten angebracht sind. Diese

mittleren Pfosten verfügen über eine Lochreihe im Abstand von 10 Zentimetern

(Detailfoto rechts). Mit dieser einfachen Lochreihe kann die gesamte mittlere

Strebengruppe in 10cm Schritten höhenversetzt werden.

Diese Vorrichtung sichert damit die Aufnahme von Werkstücken mit großer Höhe, ohne dass dies durch eine lange Z-Achse der Mechanik erreicht werden müsste. Eine kurze Z-Achse bringt ein flaches Portal mit sich. Das gibt dem ganzen mehr Stabilität und war der Grund für diesen Aufbau. Das Bild rechts zeigt übrigens weitere Einsparungen: Die Führung für die Energieketten und ihre Stützen muss man nicht aus Aluminium kaufen - ein Spanplattenstreifen und ein paar auf Gehrung geschnittene Balkenreste erfüllen den gleichen Zweck.

Der Aufsatz

Sobald das Gerüst stand, kam der Aufsatz an die Reihe. Dies war neben

der

Elektronik

der Punkt, in dem ich am meisten auf die Erfahrungen und Kenntnisse der

Leute angewiesen war, die sich mit dieser Materie eben auskennen. Ich will

mich nicht zum Maschinenbauer und Platinendesigner weiterbilden, sondern

das Werkzeug nur benutzen. Das brachte aber mit sich, dass dieser Punkt

auch der kostenintensivste war, denn wer zu unwissend zum selber machen

ist, der muss eben zahlen. Wer genügend Zeit hat, kann hier erhebliche Summen

sparen, indem er sich auf die Suche nach einem anderen Fräsenbesitzer begibt,

der die benötigten Kleinteile fertigt. Man kann auch eine Kleinanlage kaufen,

sich damit vertraut machen, die benötigten Kleinteile damit fertigen und

sie später wieder verkaufen. So habe ich es gemacht, um die Grundprinzipien

des CNC-Fräsens zu verstehen. Zum Fertigen der Alu-Kleinteile reichte das

aber nicht.

Elektronik

der Punkt, in dem ich am meisten auf die Erfahrungen und Kenntnisse der

Leute angewiesen war, die sich mit dieser Materie eben auskennen. Ich will

mich nicht zum Maschinenbauer und Platinendesigner weiterbilden, sondern

das Werkzeug nur benutzen. Das brachte aber mit sich, dass dieser Punkt

auch der kostenintensivste war, denn wer zu unwissend zum selber machen

ist, der muss eben zahlen. Wer genügend Zeit hat, kann hier erhebliche Summen

sparen, indem er sich auf die Suche nach einem anderen Fräsenbesitzer begibt,

der die benötigten Kleinteile fertigt. Man kann auch eine Kleinanlage kaufen,

sich damit vertraut machen, die benötigten Kleinteile damit fertigen und

sie später wieder verkaufen. So habe ich es gemacht, um die Grundprinzipien

des CNC-Fräsens zu verstehen. Zum Fertigen der Alu-Kleinteile reichte das

aber nicht.

Der Aufbau besteht zunächst aus einem Rahmen. Zwei Profilbalken der Breite

80mm bilden dessen Längskanten, zwei weitere der 1 Meter Stücke 40*40 die

Querseiten.

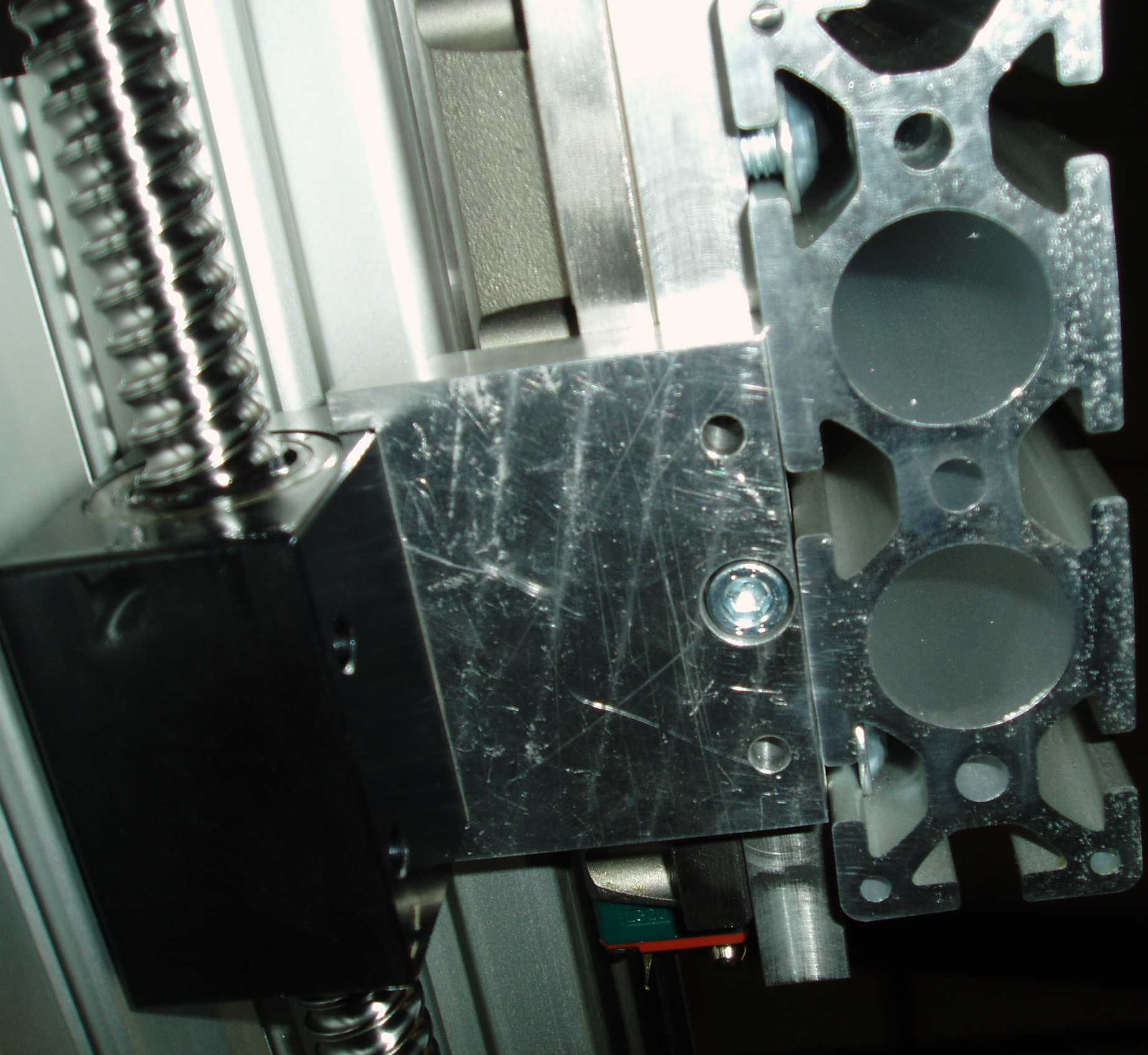

Unter den breiten Längsbalken verläuft, an beiden Enden gelagert, eine Kugelumlaufspindel. Hier eingedreht sitzt eine Mutter, die unter dem Portalrahmen verschraubt ist und sich nicht von ihm lösen kann. Da auch die Spindel fest montiert ist und sich zwar drehen, aber nicht fortbewegen kann, bleibt der Mutter nichts anderes übrig, als auf Drehungen der Spindel mit stetiger Fortbewegung zu reagieren und das an ihr befestigte Portal dabei mitzuschleppen. Das Bild rechts zeigt diesen Aufbau von unten fotografiert, man erkennt die Kugelumlaufmutter, die breite Portalstütze und das Stückchen Aluminium, das beide verbindet.

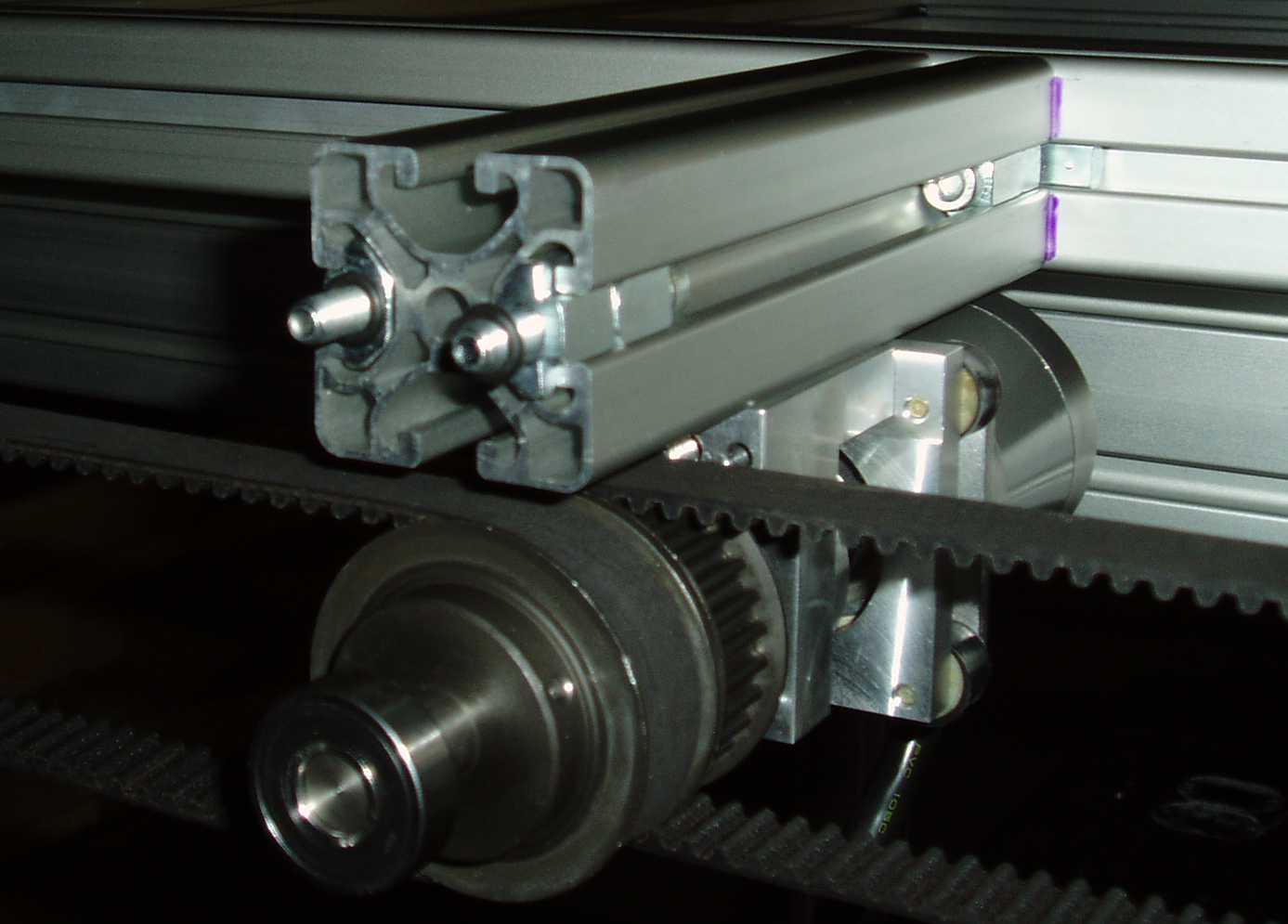

Beide

Spindeln werden über Zahnriemen angetrieben, die mit einem mittig montierten

Motor verbunden sind. Ein einseitiger Antrieb kommt für diese Dimensionen

nicht in Frage, da das obenauf sitzende und bewegliche Portal verkanten

würde. Ein mittig angebrachter hätte zwar technisch funktioniert, scheidet

aber auch aus, da der Innenraum für die Höhenverstellung der Arbeitsebene

benötigt wird.

Beide

Spindeln werden über Zahnriemen angetrieben, die mit einem mittig montierten

Motor verbunden sind. Ein einseitiger Antrieb kommt für diese Dimensionen

nicht in Frage, da das obenauf sitzende und bewegliche Portal verkanten

würde. Ein mittig angebrachter hätte zwar technisch funktioniert, scheidet

aber auch aus, da der Innenraum für die Höhenverstellung der Arbeitsebene

benötigt wird.

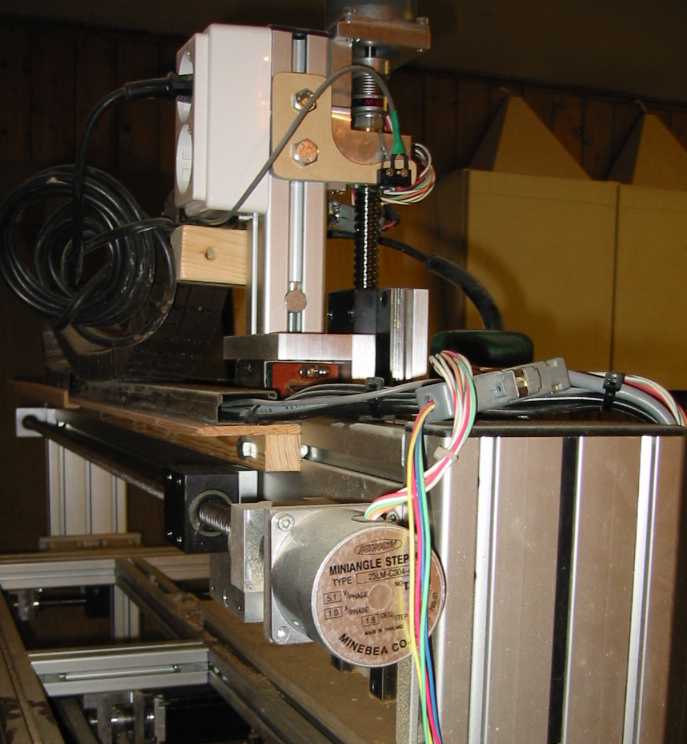

Diese Antriebsform, kombiniert mit einem 1 Meter breiten Portal, dass

gut seine

30 Kilo wiegt, stellt ganz nette Ansprüche an die Kraft des Schrittmotors,

der das ganze in Bewegung versetzen soll. Ein Newtonmeter Drehmoment sollte

es mindestens sein. Was schwächer war, hat sich bei verschiedenen Tests

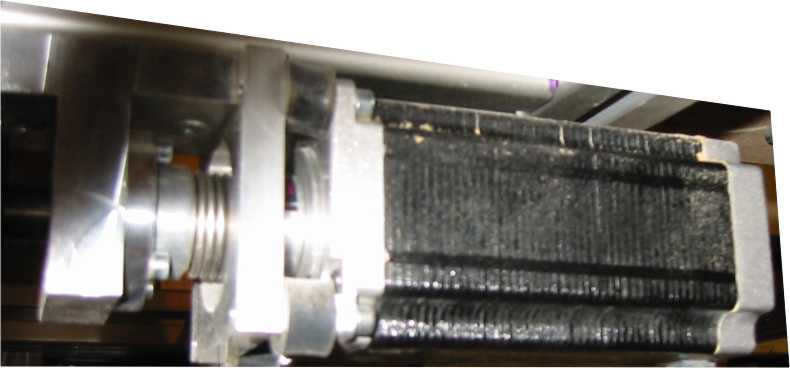

rauchend verabschiedet oder gar nicht erst bewegt. Mein erster Versuch waren

ältere Minebea Motoren mit gut 0,7 Nm (Bild rechts). Noch zu DM Zeiten habe

ich drei Stück davon für 50 Mark ergattert, ein prima Schnäppchen zum Testen.

Mehr aber auch nicht, denn einer davon ging mir verloren, als ich allen

möglichen Lieferanten meine Pläne vorgestellt habe und die anderen beiden

haben meine Testreihen nicht überlebt. Da musste offenbar mehr Power ran.

Diese Antriebsform, kombiniert mit einem 1 Meter breiten Portal, dass

gut seine

30 Kilo wiegt, stellt ganz nette Ansprüche an die Kraft des Schrittmotors,

der das ganze in Bewegung versetzen soll. Ein Newtonmeter Drehmoment sollte

es mindestens sein. Was schwächer war, hat sich bei verschiedenen Tests

rauchend verabschiedet oder gar nicht erst bewegt. Mein erster Versuch waren

ältere Minebea Motoren mit gut 0,7 Nm (Bild rechts). Noch zu DM Zeiten habe

ich drei Stück davon für 50 Mark ergattert, ein prima Schnäppchen zum Testen.

Mehr aber auch nicht, denn einer davon ging mir verloren, als ich allen

möglichen Lieferanten meine Pläne vorgestellt habe und die anderen beiden

haben meine Testreihen nicht überlebt. Da musste offenbar mehr Power ran.

Mit

dem

Nanotec

ST5818D habe ich heute den stärksten Motor am Start, den es -

Stand Sommer 2005 - in der Baureihe mit 56mm Flansch (47mm Lochabstand)

überhaupt gibt. Er bringt 2,5 Newtonmeter ins Rennen und schleppt das Portal

munter hin und her. Dabei bietet er eine enorme Kraft auf. Als ich einmal

ein kleines Gerüst zur besseren Führung der Energieketten seitlich angebracht

habe, ist dieses zu weit nach innen geraten und das Portal stieß dagegen.

Statt aber stehen zu bleiben, hat der Motor ohne Schrittverlust die mit

8 Schrauben fixierten Stuhlwinkel dieses Gerüstes erst weggebogen und schließlich

ihre Schrauben aus der Spanplatte gerissen, in der sie 2cm tief steckten.

Das Portal fuhr einfach durch das Hindernis hindurch. Wer das mal mit zwei

Händen versucht, kann sich vorstellen, mit welcher Kraft die 10mm Welle

dieses Motors dreht. Je stärker die Motorkraft, desto höher auch die mögliche

Vorschubgeschwindigkeit unter Last (also mit dem Werkzeug im Material).

Sicher hat dieses Prinzip hinsichtlich der Qualität und Hitzeentwicklung

der Fräser auch seine Grenzen. Da es aber bei großen Werkstücken auch in

diesen Grenzen viel Zeit einspart, habe ich diesen Motor später auch für

die Y- und Z-Achse nachgerüstet. Bei der Z-Achse waren dabei weniger Kraft und Geschwindigkeit Ausschlag gebend,

als vielmehr die hier deutlich geringere Hitzeentwicklung. Die kann bei Schrittmotoren so beträchtlich sein, dass sie daran verrecken - später mehr dazu. Es gibt den Motor auch mit beidseitiger Welle, wobei

eine mit 10 und eine mit 6mm aus je

Mit

dem

Nanotec

ST5818D habe ich heute den stärksten Motor am Start, den es -

Stand Sommer 2005 - in der Baureihe mit 56mm Flansch (47mm Lochabstand)

überhaupt gibt. Er bringt 2,5 Newtonmeter ins Rennen und schleppt das Portal

munter hin und her. Dabei bietet er eine enorme Kraft auf. Als ich einmal

ein kleines Gerüst zur besseren Führung der Energieketten seitlich angebracht

habe, ist dieses zu weit nach innen geraten und das Portal stieß dagegen.

Statt aber stehen zu bleiben, hat der Motor ohne Schrittverlust die mit

8 Schrauben fixierten Stuhlwinkel dieses Gerüstes erst weggebogen und schließlich

ihre Schrauben aus der Spanplatte gerissen, in der sie 2cm tief steckten.

Das Portal fuhr einfach durch das Hindernis hindurch. Wer das mal mit zwei

Händen versucht, kann sich vorstellen, mit welcher Kraft die 10mm Welle

dieses Motors dreht. Je stärker die Motorkraft, desto höher auch die mögliche

Vorschubgeschwindigkeit unter Last (also mit dem Werkzeug im Material).

Sicher hat dieses Prinzip hinsichtlich der Qualität und Hitzeentwicklung

der Fräser auch seine Grenzen. Da es aber bei großen Werkstücken auch in

diesen Grenzen viel Zeit einspart, habe ich diesen Motor später auch für

die Y- und Z-Achse nachgerüstet. Bei der Z-Achse waren dabei weniger Kraft und Geschwindigkeit Ausschlag gebend,

als vielmehr die hier deutlich geringere Hitzeentwicklung. Die kann bei Schrittmotoren so beträchtlich sein, dass sie daran verrecken - später mehr dazu. Es gibt den Motor auch mit beidseitiger Welle, wobei

eine mit 10 und eine mit 6mm aus je

einem Ende herausragt. Auch davon habe

ich mir ein Exemplar beschafft, um eine Basis für spätere Versuche mit dem

CNC-Drechseln zu haben.

einem Ende herausragt. Auch davon habe

ich mir ein Exemplar beschafft, um eine Basis für spätere Versuche mit dem

CNC-Drechseln zu haben.

An der Aufnahme des Motors ist zu erkennen, dass zwischen Motor und Aufnahme noch kleine Distanzelemente stecken. Die sind hilfreich, wenn die Welle eines neuen Motors zu lang ist, um in die vorgefertigte Aufnahme zu passen. Das Element hat eine Spitze mit Gewinde und auf der Rückseite ein Innengewinde gleicher Stärke. Der Witz an diesem speziellen Bauteil ist aber vor allem, dass dieses Innengewinde in ein Stück Gummi eingelassen ist. Es wirkt als Resonanzpuffer und kann den entstehenden Maschinenlärm deutlich reduzieren.

Elektronik

Natürlich

kann der Motor seine Kraft nur entwickeln, wenn ihm von Seiten der

Elektronik genügend Saft eingeschenkt wird. Ich habe seinerzeit die

Seiten von Dirk Haupt gesehen und

ihn einfach mal gefragt, ob er die Steuerung für meine Anlage bauen möchte.

Basierend auf seinen Entwürfen entstand eine 4-Achs Steuerung, die nicht

nur 4 Ampere pro Phase liefert und damit heute auch meinen Nanotec

ausreichend füttert, sondern zusätzlich noch eine Tangentialachse bereitstellt,

da sie vornehmlich für den Folienschnitt gedacht war. Die brauche ich momentan

noch nicht, kann aber noch werden. Da ich hinreichend klargestellt habe,

dass ich hier nicht das geringste selber machen kann und auf fertige Verbindungen

angewiesen bin, hat Dirk die Steuerung gleich mit den benötigten Kabeln

und Steckern geliefert - Plug&Fräs sozusagen.

Natürlich

kann der Motor seine Kraft nur entwickeln, wenn ihm von Seiten der

Elektronik genügend Saft eingeschenkt wird. Ich habe seinerzeit die

Seiten von Dirk Haupt gesehen und

ihn einfach mal gefragt, ob er die Steuerung für meine Anlage bauen möchte.

Basierend auf seinen Entwürfen entstand eine 4-Achs Steuerung, die nicht

nur 4 Ampere pro Phase liefert und damit heute auch meinen Nanotec

ausreichend füttert, sondern zusätzlich noch eine Tangentialachse bereitstellt,

da sie vornehmlich für den Folienschnitt gedacht war. Die brauche ich momentan

noch nicht, kann aber noch werden. Da ich hinreichend klargestellt habe,

dass ich hier nicht das geringste selber machen kann und auf fertige Verbindungen

angewiesen bin, hat Dirk die Steuerung gleich mit den benötigten Kabeln

und Steckern geliefert - Plug&Fräs sozusagen.

Die Steuerung besteht aus der Stromversorgung, der Endstufenplatine und der Platine zum Anschluss an die parallele Schnittstelle des Rechners. Dort läuft eine Software, die entsprechende Signale liefert. Die Steuerung wandelt diese in Impulse für die Motoren um. Damit ist allerhand Spielerei möglich und es gibt ungezählte Fettnäpfchen zum Ausprobieren. Auf ein Gehäuse hat der Schotte in mir verzichtet, das können wir schließlich selbst bauen. Das Bild zeigt das derzeit eingesetzt Provisorium, das aus alten Bilderrahmen-Rückwänden und alten Münzschautafeln besteht. Letztlich brauchte ich zum Fräsen eines Steuerungskastens aber eine Steuerung, das (provisorische) Huhn musste also vor dem Ei da sein. Nun aber ist eines der nächsten geplanten Projekte, einen passenden Kasten zu fräsen und in den Aufbau der Anlage zu integrieren.

Die Steuerung verfügte übrigens nicht über eine Stromabsenkung, was sich aber als notwendig erwies und daher nachgerüstet wurde. Außerdem erkennt man auf dem Bild oben, dass zwischen Spule und Kondensator ein Gleichrichter sitzt. Der hat die Eigenschaft, sich bei Dauerbetrieb zu erwärmen und da er die Wärme auf der Hartkunststoffplatte, auf der er im Bild noch sitzt, nicht gut ableiten konnte, hat er sie im Dauerbetrieb gespeichert, bis er hin war. Heute sitzt sein Nachfolger an der Aluwand des Gehäuses, die damit prima als Wärmeableitung fungiert.

Bei diesen beiden Problemen habe ich wieder bei Metallstore schnelle Hilfe gefunden, wo es eben nicht nur Metallkenntnisse gibt, sondern darüber hinaus einen Komplettservice zum Fräsenbau. Auch und besonders in Sachen Elektronik. Warum übrigens eine Stromabsenkung? Mit dem Einschalten wird der Motor mit Strom versorgt, den er in Bewegung umsetzt. Nun drehen Schrittmotoren ja nicht immer und während eine Achse steht, kann sie den weiterhin fließenden Strom nicht in Bewegung umsetzen - es bleibt nur die Umsetzung in Wärme. Mit der heizt sich der Motor - je nach Modell - solange auf, bis er hinüber ist. Moderne Motoren mindern diesen Effekt, der erste meiner drei alten Testmotoren fiel diesem Prinzip aber zum Opfer. Als Organspender stellte er noch zwei kugelgelagerte Ringe (heute die Basis für das Kleinteilekarussel), einen Rundmagneten (heute ein feiner magnetischer Bohrerhalter) und gut 100 Meter zweifarbigen Basteldraht zur Verfügung. Die Stromabsenkung ermöglicht das separate Einstellen des Stroms bei inaktiven Motoren: Der Strom muss klein genug sein, damit der Motor nicht überhitzt, aber auch groß genug, damit er die Position hält - einfach elektronisch gesteuert abschalten funktioniert daher nicht. Dies war der Grund, später auch die Z-Achse mit dem Nanotec-Motor aufzurüsten.

Die Elektronik war für mich ein Buch mit sieben Siegeln, ich hatte keine Möglichkeit, darauf Einfluss zu nehmen. Zum Glück funktioniert sie aber und damit erstmal zurück zum Portal.

Das Portal

Der Grund für die benötigte Motorenkraft auf der X-Achse und eben auch

die beste Eigenschaft der Anlage ist das Portal mit einem Y-Verfahrweg von

etwas mehr als einem Meter. Es basiert auf zwei senkrechten Portalstützen

aus 120mm breitem Aluprofil. Dazwischen verläuft eine Querstrebe mit 80mm

Breite. Diese Materialstärken waren notwendig, denn hier kommt es auf höchstmögliche

Steifigkeit an, wenn das Fräsergebnis stimmen soll.

Der Grund für die benötigte Motorenkraft auf der X-Achse und eben auch

die beste Eigenschaft der Anlage ist das Portal mit einem Y-Verfahrweg von

etwas mehr als einem Meter. Es basiert auf zwei senkrechten Portalstützen

aus 120mm breitem Aluprofil. Dazwischen verläuft eine Querstrebe mit 80mm

Breite. Diese Materialstärken waren notwendig, denn hier kommt es auf höchstmögliche

Steifigkeit an, wenn das Fräsergebnis stimmen soll.

Die Portalstützen sind wie oben beschrieben mit den Antriebsspindeln

verbunden. Zusätzlich sind sie auf je zwei Führungswagen geschraubt, die

sich auf zwei Linearschienen in X-Richtung bewegen. Die Schienen sichern

die parallele Bewegung der Portalstützen und die über Zahnriemen mit dem

Motor verbundenen Spindeln treiben das ganze an. Auf dem Portal ist das

gleiche Prinzip realisiert, auch hier findet

sich

(auf der Rückseite) eine Spindel und (auf Ober- und Unterseite) je eine

Linearführungsschiene. Diese Mechanik bildet die Y-Achse und bewegt die

Werkzeugaufnahme mit der Z-Achse, die wiederum das Werkzeug heben und senken

kann.

Werkzeugaufnahme mit der Z-Achse, die wiederum das Werkzeug heben und senken

kann.

Hier links erkennt man gut, wie die Führungsschiene an der Seite der 80mm breiten Längsbalken befestigt ist und wie das Portal mit den Wagen daran entlangläuft. Die Führungswagen verfügen über kleine Abstreifer, die Staub auf der Schiene wegschieben, damit er nicht in die Kugellager gerät. Ein kleines, aber wichtiges Detail, denn hier entsteht eine Menge Staub. Die Wagen haben zudem einen Schmiernippel und können daher nachgeschmiert werden. An dem kleinen Holzteil hinten im Bild (wieder ein Münzschautafel-Rest, wie an der eingefrästen Münzvertiefung erkennbar ist) befindet sich der Endschalter, der für Referenzfahrten benötigt wird und zugleich das Portal stoppt, wenn es unvorhergesehen anders fahren sollte als beabsichtigt. Kleine Hilfsteile wie die benötigten Schuhe für solche Schalter und andere Dinge habe ich aus Holz gefertigt. Im Bild weiter oben erkennt man das auch an der Kabelführung für die Y-Achse und dem Schuh für den Endschalter der Z-Achse,

Z-Achse und Werkzeugaufnahme

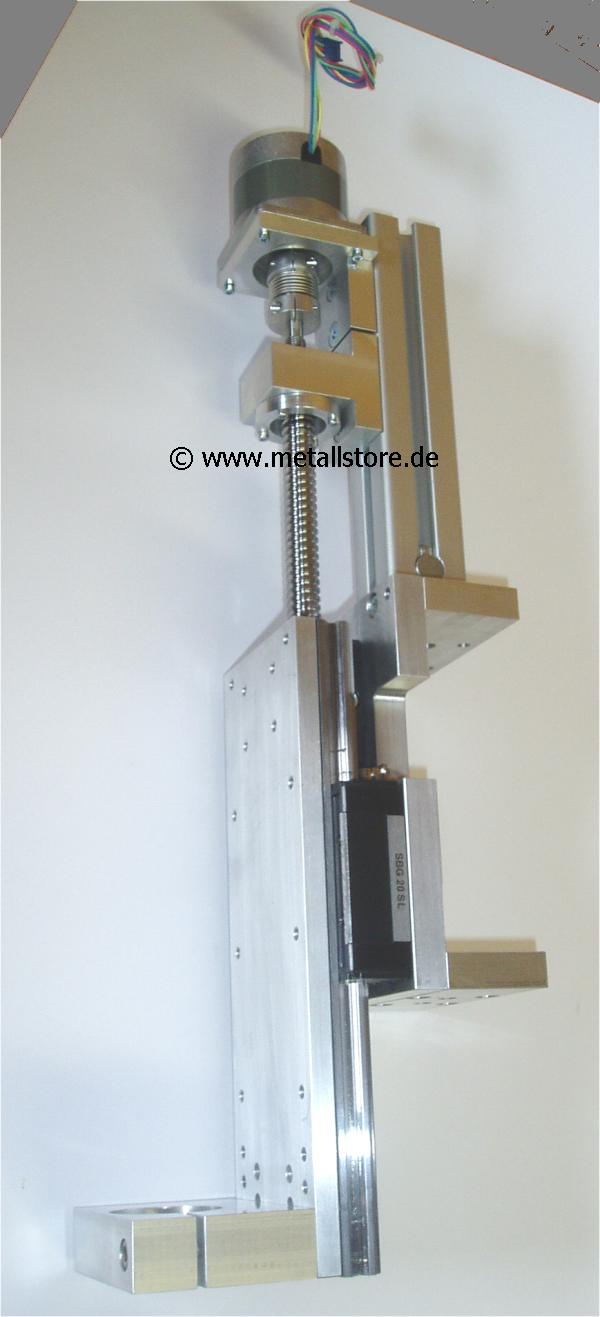

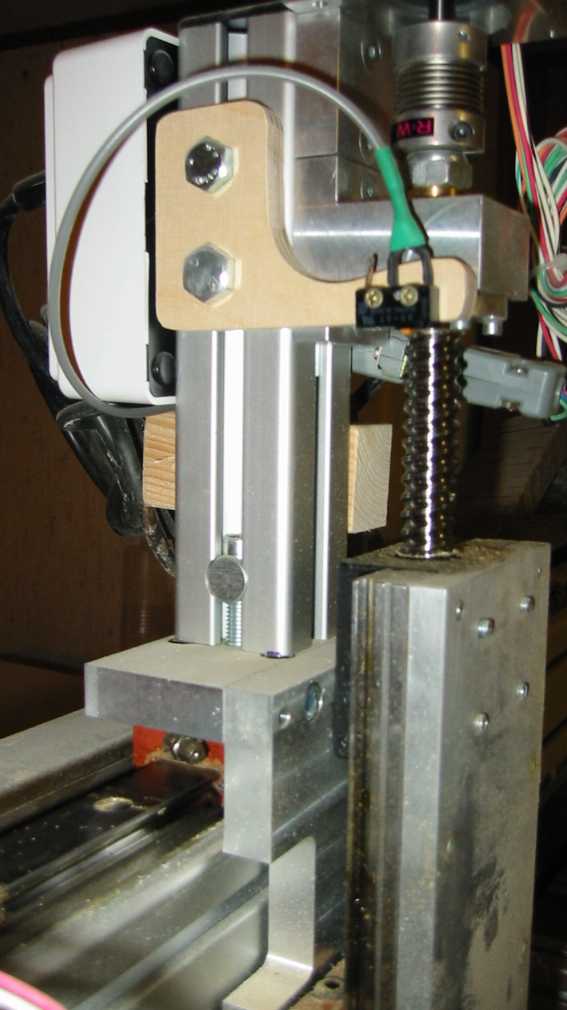

Auf dem Portal bewegt sich wie erwähnt das komplette Bauteil der Z-Achse.

Es ergab sich im Projektverlauf, dass die Firma Metallstore vor meiner noch

eine andere Anlage fast identischer Dimension gefertigt hat. Damit lagen

sehr detaillierte Erfahrungen zu genau den benötigten Elementen vor, die

mir viel Nutzen gebracht haben. Im Prinzip sieht meine Z-Achse genauso aus

wie das rechts abgebildete Element oder anders gesagt entstand dieses Element

aus den Planungen für meine und die andere Anlage.

Auf dem Portal bewegt sich wie erwähnt das komplette Bauteil der Z-Achse.

Es ergab sich im Projektverlauf, dass die Firma Metallstore vor meiner noch

eine andere Anlage fast identischer Dimension gefertigt hat. Damit lagen

sehr detaillierte Erfahrungen zu genau den benötigten Elementen vor, die

mir viel Nutzen gebracht haben. Im Prinzip sieht meine Z-Achse genauso aus

wie das rechts abgebildete Element oder anders gesagt entstand dieses Element

aus den Planungen für meine und die andere Anlage.

Der Aufbau von oben nach unten beinhaltet folgende Komponenten:

- Ganz oben der Schrittmotor auf seiner Aufnahme mit den zum Motorflansch passenden Löchern.

- Am Motor angebracht die Balgkupplung, die den unterschiedlichen Wellendurchmesser von Motorwelle und Spindel überbrückt. Sie hat einen komplexen gefederten Aufbau und kann damit minimale Ungenauigkeiten bei der Anbringung ausgleichen. Je eine Madenschraube packt die Motorwelle und die Spindel und hält sie beisammen.

- Unter der Kupplung befindet die das obere Lager der Spindel. An der Spindel sitzt auch hier eine Mutter, die fest mit der Platte zur Werkzeugaufnahme verbunden ist.

- Ungewöhnlich aber sehr effektiv ist an dieser Konstruktion, dass hier nicht die Führungswagen, sondern die Führungsschienen beweglich sind, während die Wagen fest am Rahmen montiert sind. Die Konstruktion ist damit flacher, sie steht weniger weit von der Y-Achse ab und damit wirken geringere Kräfte auf die Befestigung dieser Elementgruppe.

- Zuunterst befindet sich die Platte mit der Werkzeugaufnahme, an dieser der Flansch für Werkzeuge mit 43mm Hals. Dieses Element wird durch die Drehung des Motors nach unten und oben bewegt.

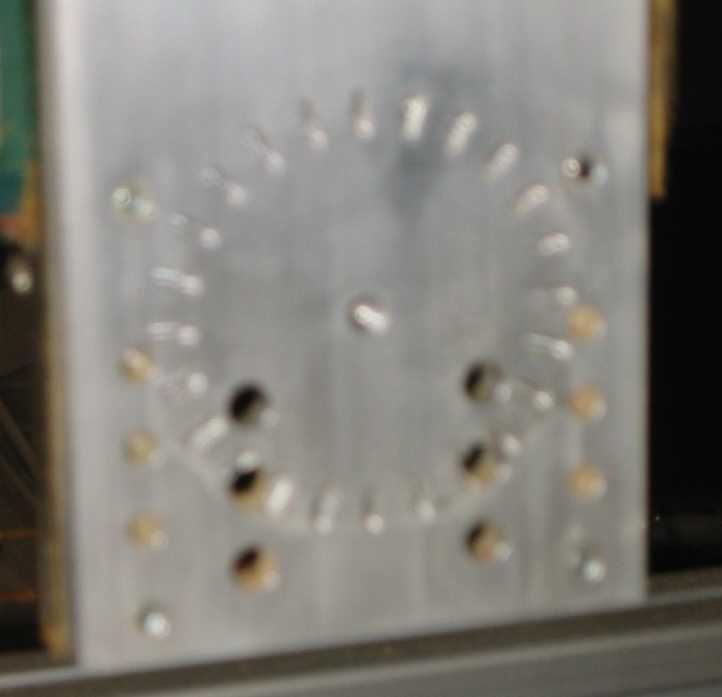

Meine Z-Achse folgt dem gleichen Prinzip, hat jedoch einige abweichende Merkmale:

- Zunächst hat sie einen Verfahrweg von 250mm. Bei der zusätzlichen 10cm-Höhenverstellbarkeit der Arbeitsfläche kann ich damit Werkstücke von bis zu 1,20 Meter Höhe bearbeiten.

- Die ersten Schrittmotoren habe ich bei ebay beschafft.

- Die Halterung für Werkzeuge mit 43mm Hals habe ich ebenfalls eingespart, denn eine solche hatte ich noch aus einem alten Bohrständer.

- Dieser Bohrständer bot die Möglichkeit, die Aufnahme in 15° Schritten

zu drehen,

sodass

über einen verstellbaren Kreuztisch auch Bohrungen in Seiten oder Schrägen

möglich waren. Das wollte ich hier erhalten, denn leicht schräg laufende

Profilfräser ergeben gleich ein anderes Profil und eröffnen damit eine

Fülle zusätzlicher Gestaltungsmöglichkeiten. Da die drehbare Aufnahme

an ihrer Rückseite eine Zahnung aus 24 kleinen Vorsprüngen in 15° Schritten

ausweist, wurde eine dazu passende Aufnahme in die Trägerplatte eingebracht.

sodass

über einen verstellbaren Kreuztisch auch Bohrungen in Seiten oder Schrägen

möglich waren. Das wollte ich hier erhalten, denn leicht schräg laufende

Profilfräser ergeben gleich ein anderes Profil und eröffnen damit eine

Fülle zusätzlicher Gestaltungsmöglichkeiten. Da die drehbare Aufnahme

an ihrer Rückseite eine Zahnung aus 24 kleinen Vorsprüngen in 15° Schritten

ausweist, wurde eine dazu passende Aufnahme in die Trägerplatte eingebracht.

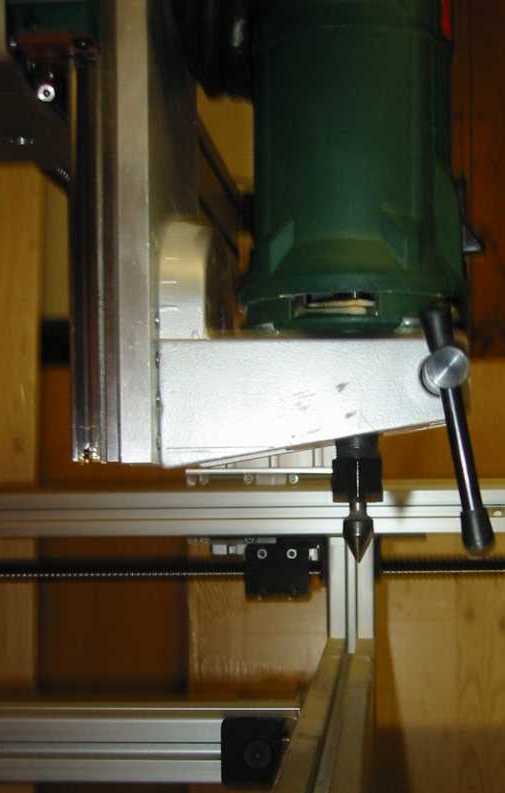

So sieht's im Detail und (rechts) mit eingesteckter Oberfräse aus. Meine

grüne Oberfräse von Bosch ist zwar lauter und auf lange Sicht sicher

nicht

so haltbar wie eine professionelle Spindel, aber für meine Zwecke reicht

sie momentan völlig. Ich habe über die Jahre ein ganz ansehnliches Sortiment

an Fräsern zusammen getragen und über weitere Fräseraufnahmen für größere

oder kleinere Schaftdurchmesser erschließt sich auch die Welt von Dremel

& Co.

nicht

so haltbar wie eine professionelle Spindel, aber für meine Zwecke reicht

sie momentan völlig. Ich habe über die Jahre ein ganz ansehnliches Sortiment

an Fräsern zusammen getragen und über weitere Fräseraufnahmen für größere

oder kleinere Schaftdurchmesser erschließt sich auch die Welt von Dremel

& Co.

Links erkennt man wieder den Endschalter mit selbst gebasteltem Schuh, darüber die Balgkupplung und eine Doppelsteckdose, die ich auf der Rückseite der Z-Achse montiert habe. Dadurch kann ich jedes beliebige Werkzeug einfach anschließen und für eine mögliche spätere Staubabsaugung steht gleich noch eine zweite Steckdose zur Verfügung.

Die Spindeln meiner Anlage haben eine 10er Steigung, das bedeutet, dass sich die Mutter samt den daran befestigten Elementen bei einer vollen Umdrehung der Spindel um 10 Millimeter verschiebt. Die Auflösung der Anlage richtet sich nun danach, wie viele Winkelschritte die Motoren pro Umdrehung leisten und welche Teilschritte die Steuerung unterstützt. Aber der Reihe nach: Meine Motoren drehen sich um 1,8° pro Schritt und brauchen damit 200 Schritte für eine volle Umdrehung. Daraus ergibt sich eine Auflösung von 1/20 oder 0,05 Millimeter, das ist die Strecke, die mit einem Motorschritt gefahren wird. Da die Steuerung auch Halbschritte realisieren kann, reduziert sich das nochmal auf die Hälfte von einem Vierzigstel oder 0,025 Millimeter pro Impuls.

Solche Auflösungen spielen in der Holzbearbeitung keine Rolle, eine Auflösung von einem halben Millimeter würde für meine Zwecke ausreichen und die Möglichkeiten der Anlage sind damit bestens geeignet. Wer's aber noch exakter braucht, für den gibt es auch Motoren mit 0,9° Winkelschritten, Steuerungen mit Viertel- und Achtelschritten sowie Spindeln mit viel feineren Steigungen. Damit kann man im wahrsten Sinne Haare spalten.

Funktion

Wie funktioniert nun das Ganze? Im Prinzip wie ein Flachbettplotter.

Man erstellt eine Zeichnung in einem Zeichenprogramm, das einen Export in

übliche

Plotformate erlaubt. Hierbei wird eine alte "Plottersprache" von HP verwendet,

die eine Zeichnung durch die numerische Angabe von Vektoren darstellt. Zum

Beispiel kann ein Kommando in einer solchen Plotdatei (Suffix PLT) lauten,

die Entfernung X in Richtung Y zurückzulegen. Mit ein paar Kenntnissen in

dieser Plottersprache kann man einfache Zeichnungen (Rechtecke etc.) auch

manuell programmieren und braucht sie nicht erst umständlich zu zeichnen

und umzuwandeln.

übliche

Plotformate erlaubt. Hierbei wird eine alte "Plottersprache" von HP verwendet,

die eine Zeichnung durch die numerische Angabe von Vektoren darstellt. Zum

Beispiel kann ein Kommando in einer solchen Plotdatei (Suffix PLT) lauten,

die Entfernung X in Richtung Y zurückzulegen. Mit ein paar Kenntnissen in

dieser Plottersprache kann man einfache Zeichnungen (Rechtecke etc.) auch

manuell programmieren und braucht sie nicht erst umständlich zu zeichnen

und umzuwandeln.

Die so erstellte Datei wird in ein Programm geladen, das auf dem Rechner mit der Anlage läuft. Dieses Programm erkennt die Anweisungen der Datei und gibt sie über die Druckerschnittstelle als Schrittanweisungen an die Steuerung weiter, ergänzt um weitere Funktionen wie zum Beispiel die Angabe der Geschwindigkeit. Die Steuerung wiederum trennt die Signale auf und leitet sie an den richtigen Motor weiter. Wer den eigenen Rechner in der Nähe der Anlage betreibt und eine ausreichend starke funkgesteuerte Parallelportverbindung schafft (Kabel haben hier begrenzte maximale Längen), der spart den zweiten Rechner und Monitor komplett ein, denn den Parallelport braucht man heute kaum noch für den Drucker und er ist somit verfügbar. Falls nicht, lässt sich ein zweiter konfigurieren, die meisten Mainboards unterstützen das von jeher.

Man muss aber auch bedenken, dass es ausgesprochen sinnvoll ist, die Steuerungssoftware in Sichtweite der Anlage zu bedienen und notfalls eingreifen zu können, denn hier wie überall gilt Murphys Gesetz: Was schiefgehen kann, wird schiefgehen. Es braucht eine Reihe von Tests und Fehlversuchen, bis alles zufrieden stellend eingerichtet ist und läuft.

Kosten und Dauer

Von der Idee zum Produkt hat es bestimmt 6 Jahre gedauert. Ich habe bereits Ende der 90er eine Kleinanlage gekauft, an der ich erste Tests durchgeführt und das Prinzip und Datenformat kennen gelernt habe. Auch die Steuerung war bereits Jahre vor dem Rest der Anlage da. Nach und nach kamen immer neue Ideen, die Anlage berücksichtigt sie bereits in ihrem Aufbau. So zum Beispiel eine Aufnahme für Stifte oder Windows-Colour-Flaschen, die die Anlage als 2qm Flachbettplotter nutzen. Oder einen weiteren Steuerungsport für eine Drehachse, die auch das CNC-Drehen möglich machen wird. Gut Ding braucht Weile und daher werde ich diese Schritte dann ergänzen, wenn ein Projekt kommt, in dem ich sie brauche.

Die Kosten sind nicht mehr so ganz genau zu überschauen - ich denke, dass sie etwa um 5.000 Euro liegen. Das ist auf diesen Zeitraum betrachtet nicht unlösbar, ich habe einfach so lange einen Hunderter pro Monat weggelegt, bis die Summe zusammen war. Der Hauptteil entfällt dabei auf die Mechanik, dann kommen als nächst größere Posten die Steuerung, das Gerüst, seine Verbindungselemente und die Motoren. PC und Monitor waren vorhanden, ein alter 486er mit 4 MB reicht satt und man stolpert auf der Straße darüber, wenn man nicht aufpasst.

Nicht zu unterschätzen sind die vielen Kleinteile, so die Balgkupplungen, die Lager für die Spindeln, die Antriebszahnriemen für die X-Achse, die Verbindungsplatten zwischen den Bauteilen und die Flansche für die Motoren. Wer das alles selbst basteln kann, spart am größten Posten der Mechanik sicher die Hälfte ein, denn hier greift ansonsten die Arbeitszeit des Dienstleisters, weil es diese Teile fertig gar nicht oder nur teuer zu kaufen gibt. Eine recht gute Abschätzung der Kosten ergibt sich, wenn man handelsübliche Spindeln, Führungswagen, Motoren, Profile und Befestigungselemente kalkuliert und das Ergebnis mal zwei nimmt. Dazu noch 500 Euro für Elektronik, Kabel und Kleinteile vorsehen und man hat etwa einen Anhaltspunkt. Übrigens: Es kostet in etwa das gleiche, 6 Jahre lang jeden Abend zwei Bier zu trinken. Wer das kann, kann auch so eine Anlage bauen.

Warum das Ganze? Naja, die Anlage dient mir als rechte Hand, denn ich habe nunmal zwei linke. Nun kann ich Intarsien erstellen, Schriftzüge und komplexe Schnitzereien einbringen, beliebige Formen ausfräsen, Kanten genau bearbeiten und vieles mehr. Ich denke, die wahre Fülle der Möglichkeiten erschließt sich erst mit der Zeit. Alle Projekte, die mit Hilfe der Fräse gefertigt wurden, sind auf der Übersichtsseite mit der Kategorie "CNC" gekennzeichnet. Dort ist zu sehen, was sich so ergeben hat und noch ergibt. An Ideen dazu mangelt es nicht und nun ist endlich die Umsetzung möglich geworden.

Ergänzungen

Da eine solche Anlage lebt und immer mal wieder etwas ersetzt oder ergänzt wird, ist auch diese Projektbeschreibung nie wirklich fertig. Hier gibt's die Ergänzungen.

Im

Frühjahr 2008 ist meine geliebte Oberfräse in den verdienten Beinahe-Ruhestand

verabschiedet worden. Die Bosch POF 600 ACE verfügte über einen 43mm Hals

und konnte damit prima in der Anlage eingesetzt werden. Allerdings erfolgt

das Arretieren der Fräsmotorachse beim Werkzeugwechsel mit einem kleinen

Bolzen, der durch ein Loch in der Achse gesteckt wird und durch vier Plastiknasen

am Mitdrehen gehindert wird. Eine dieser Nasen ist nun abgebrochen, was

nicht an mangelnder Qualität der Vorrichtung lag, sondern an meiner Faulheit

und dem Versuch, den Werkzeugwechsel ohne Ausbau der Oberfräse zu versuchen.

Wenn eine zweite bricht, bleibt das Werkzeug für alle Zeiten in der Oberfräse.

Das ist mir für die ständigen Werkzeugwechsel zu heikel, die Oberfräse sitzt

nun im portablen Fräskorb und freut sich auf die wenigen verbliebenen Anwendungen,

bei denen nicht die Anlage zum Einsatz kommt. Suche gerade ein defektes

Gerät, das ein neues Gehäuse mit 4 intakten Nasen spenden wird - ein Gehäusenachkauf

beim Hersteller ist hier - wenn überhaupt möglich - wenig wirtschaftlich.

Im

Frühjahr 2008 ist meine geliebte Oberfräse in den verdienten Beinahe-Ruhestand

verabschiedet worden. Die Bosch POF 600 ACE verfügte über einen 43mm Hals

und konnte damit prima in der Anlage eingesetzt werden. Allerdings erfolgt

das Arretieren der Fräsmotorachse beim Werkzeugwechsel mit einem kleinen

Bolzen, der durch ein Loch in der Achse gesteckt wird und durch vier Plastiknasen

am Mitdrehen gehindert wird. Eine dieser Nasen ist nun abgebrochen, was

nicht an mangelnder Qualität der Vorrichtung lag, sondern an meiner Faulheit

und dem Versuch, den Werkzeugwechsel ohne Ausbau der Oberfräse zu versuchen.

Wenn eine zweite bricht, bleibt das Werkzeug für alle Zeiten in der Oberfräse.

Das ist mir für die ständigen Werkzeugwechsel zu heikel, die Oberfräse sitzt

nun im portablen Fräskorb und freut sich auf die wenigen verbliebenen Anwendungen,

bei denen nicht die Anlage zum Einsatz kommt. Suche gerade ein defektes

Gerät, das ein neues Gehäuse mit 4 intakten Nasen spenden wird - ein Gehäusenachkauf

beim Hersteller ist hier - wenn überhaupt möglich - wenig wirtschaftlich.

Ersatz fand Einzug in Form des Kress 1050 FME Fräsmotors, ein unter Hobbyfräsern viel genutztes Gerät. Es liefert im Vergleich zur alten Bosch fast die doppelte Kraft und 25% mehr Umdrehungen, was bei den ersten Profilleisten für den Hifi-Schrank (hier ist "volle Pulle" angesagt) gleich auch ein sichtbar besseres Ergebnis brachte. Darüber hinaus sind hier Spannzangen in allen gängigen Größen erhältlich, sodass sich nun auch endlich die Welt der Dremel- und Proxxon-Formate mit 2,4mm, 3mm und 3,175mm Schaftdicke erschließt. Profi(l)fräser sind darüber hinaus mit 8mm Schaft viel verbreiteter als mit 6mm Schaft - auch die können nun zum Einsatz kommen, denn die Bosch verfügte nur über eine 6mm Spannzange. Die Kress kommt mit einem Arretierknopf für die Achse und der Werkzeugwechsel erfordert zwar immer noch einen Maulschlüssel, nicht mehr jedoch das Herausnehmen des Motors aus der Anlage. Und nicht zuletzt ist die Kress im Betrieb vor allem bei hohen Drehzahlen viel leiser als die Bosch, ein angenehmer Nebeneffekt. Nachdem die Motoren als Schwachstelle bei Lastfahrten bereits optimiert waren, bildete der Fräsmotor nun das Bottleneck - Fahrten durch viel Material waren immer etwas heikel. Mit dem neuen Fräsmotor sind nun mehr Flexibilität für Werkzeuge, ein leichterer Werkzeugwechsel, mehr Kraft, mehr Geschwindigkeit und weniger Lärm am Start.

Später im Jahr 2008 zog die Fräse mit uns um und am neuen Standort erhielt

sie eine durchgehende Rasterlochplatte zur Aufnahme der Elemente des

Spannsystems. Damit die unbeschädigt bleibt, werden

die Spannelemente nun zweischichtig angebracht - auf der unteren Schicht

liegt das Werkstück auf, die obere spannt es fest. Auf diesem Bild ist die

Fräse noch voller Späne aus dem Projekt Billardtisch

- einmal mehr hat sie hier gezeigt, welche enorme Erleichterung sie gerade

für große Werkstücke bringt. Übrigens sieht man auf dem Bild, dass auch

die Y-Achse nun den Nanotec-Monstermotor aufweist, während auf der Z-Achse nach wie vor das possierliche Originalteil sitzt - das flog dann kurz darauf ebenfalls raus. Nach

nun 5 Jahren Betriebsdauer zeigen sich erste Wartungsbedarfe. Die eingefetteten

Laufwagen auf den Parallelführungen hinterlassen Fett auf den Schienen,

das mit der Zeit hart wird und den Lauf stört. Das lässt sich mit fettlösenden

Mittelchen leicht beheben und ist bisher der einzige spürbare Einfluss

der Zeit auf die Anlage.

Später im Jahr 2008 zog die Fräse mit uns um und am neuen Standort erhielt

sie eine durchgehende Rasterlochplatte zur Aufnahme der Elemente des

Spannsystems. Damit die unbeschädigt bleibt, werden

die Spannelemente nun zweischichtig angebracht - auf der unteren Schicht

liegt das Werkstück auf, die obere spannt es fest. Auf diesem Bild ist die

Fräse noch voller Späne aus dem Projekt Billardtisch

- einmal mehr hat sie hier gezeigt, welche enorme Erleichterung sie gerade

für große Werkstücke bringt. Übrigens sieht man auf dem Bild, dass auch

die Y-Achse nun den Nanotec-Monstermotor aufweist, während auf der Z-Achse nach wie vor das possierliche Originalteil sitzt - das flog dann kurz darauf ebenfalls raus. Nach

nun 5 Jahren Betriebsdauer zeigen sich erste Wartungsbedarfe. Die eingefetteten

Laufwagen auf den Parallelführungen hinterlassen Fett auf den Schienen,

das mit der Zeit hart wird und den Lauf stört. Das lässt sich mit fettlösenden

Mittelchen leicht beheben und ist bisher der einzige spürbare Einfluss

der Zeit auf die Anlage.