Billardtisch

In den Hausbauprojekten Fliesen und Wanddurchbruch haben wir einen großen Wohnraum geschaffen und gestaltet. Der Zweck dieser Übung war eine möglichst große Fläche im Wohnbereich und der Grund für diese Planung war ein Billardtisch. Den wollte ich schon als Jugendlicher später mal gern im Wohnraum stehen haben und nun war die Möglichkeit dafür endlich da.

Als der Raum soweit vorbereitet war, konnte der Tisch beschafft werden. Ich hatte schon eine Weile bei ebay gestöbert und wie bei vielen anderen Dingen war hier nicht der perfekte Tisch gesucht, sondern eine gute Basis für die Herstellung eines selbst gestalteten.

Hier das

ebay-Bild

der Auktion, die es dann wurde. Das Stück kam recht mitgenommen daher, die

Funktion war jedoch einwandfrei. Der Tisch hat mindestens seine 30 Jahre

auf dem Buckel, im Hinblick auf die verwendeten Schrauben und Formen würde

ich sogar eher noch auf die 1970er Jahre tippen. Entsprechend waren Tuch

und Kugeln zwar bespielbar, aber nicht im idealen Zustand. Die Füße und

ihre Befestigungen waren durch mehrfachen Transport ziemlich mitgenommen,

die ehemalige Münzeinwurfeinheit war entfernt worden und anstelle der früheren

Glasscheibe zur Sicht auf die Kugeln im Kugelschacht war ein Stück gelbe

Butzenscheibe montiert worden. Die Banden sind teilweise locker, die entsprechenden

Schrauben ausgelutscht und austauschbedürftig. Dazu kommt der Nussbaumlook

durch Resopalfurnier auf Tischlerplatte sowie die teilweise angerosteten

Metallecken. Das alles war bei Kauf aber bekannt und resultierte in einen

feinen Einkaufspreis. Für 300 Euro habe ich das Stück ergattert und bin

kurz darauf mit dem Anhänger losgezogen, um es abzuholen.

ebay-Bild

der Auktion, die es dann wurde. Das Stück kam recht mitgenommen daher, die

Funktion war jedoch einwandfrei. Der Tisch hat mindestens seine 30 Jahre

auf dem Buckel, im Hinblick auf die verwendeten Schrauben und Formen würde

ich sogar eher noch auf die 1970er Jahre tippen. Entsprechend waren Tuch

und Kugeln zwar bespielbar, aber nicht im idealen Zustand. Die Füße und

ihre Befestigungen waren durch mehrfachen Transport ziemlich mitgenommen,

die ehemalige Münzeinwurfeinheit war entfernt worden und anstelle der früheren

Glasscheibe zur Sicht auf die Kugeln im Kugelschacht war ein Stück gelbe

Butzenscheibe montiert worden. Die Banden sind teilweise locker, die entsprechenden

Schrauben ausgelutscht und austauschbedürftig. Dazu kommt der Nussbaumlook

durch Resopalfurnier auf Tischlerplatte sowie die teilweise angerosteten

Metallecken. Das alles war bei Kauf aber bekannt und resultierte in einen

feinen Einkaufspreis. Für 300 Euro habe ich das Stück ergattert und bin

kurz darauf mit dem Anhänger losgezogen, um es abzuholen.

Wenn wir das Abenteuer "Transport nach Hause" mal überspringen, stand das gute Stück nun also hübsch am vorgesehenen Platz. Die Metallfüße erhielten je einen Untersetzteller aus 19er Multiplex, damit sie den neuen Fliesenboden nicht gleich nach Fertigstellung wieder ruinieren.

Mit zum Lieferumfang gehörte auch ein Queuehalter, der zwar aus Pressspan besteht, aber von einem Könner aufwändig mit Echtholz-Eichefurnier belegt wurde. Dieses Furnier bildet ein komplexes Muster auf der Sichtseite und war einfach zu schade zum Wegwerfen. Der ursprüngliche Nussbaumton - auf dem Bild oben ist er noch zu sehen - musste aber weg, das Stück wurde zerlegt, geschliffen und mit Kiefernwachsbeize geadelt, sodass es nun besser zur Einrichtung passt. Es erhielt außerem zwei neue Leisten zur Halterung der Queues, denn das Herstellen neuer Leisten war einfacher als das umständliche Abschleifen der vorhandenen und braun angemalten.

Um den Tisch nicht zu lange und vor allem nicht mehrmals (die Schieferplatte wiegt mehr als 2 Zentner) zu zerlegen, hat das Projekt also zunächst auf das Eintreffen aller zu ersetzenden Teile gewartet. Zuletzt kamen die Füße und dann konnte es losgehen.

Die Füße

Ich hatte

einen Tisch mit gedrechselten Beinen im Sinn. Die gibt's aber nur in dunklen

Holztönen wie Mahagoni oder verwandten englischen Stilen und außerdem erschrecken

sie mit einem grundsätzlich vierstelligen Preis, der selten mit 1 beginnt.

Da ist es doch viel günstiger, erstmal einen Tisch mit den falschen Füßen

zu kaufen und die Füße dann in Form und Farbe passend zu ergänzen.

Ich hatte

einen Tisch mit gedrechselten Beinen im Sinn. Die gibt's aber nur in dunklen

Holztönen wie Mahagoni oder verwandten englischen Stilen und außerdem erschrecken

sie mit einem grundsätzlich vierstelligen Preis, der selten mit 1 beginnt.

Da ist es doch viel günstiger, erstmal einen Tisch mit den falschen Füßen

zu kaufen und die Füße dann in Form und Farbe passend zu ergänzen.

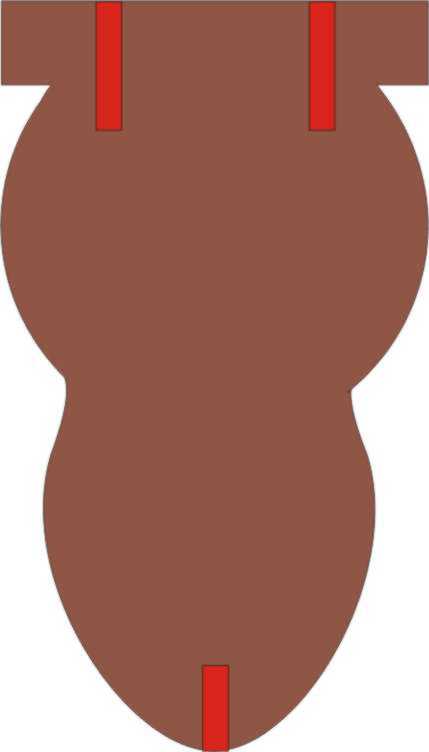

Die Füße sind recht kurz, also bleibt die Zeichnung schlicht. Unter einer

angedeuteten Kugel, die oben in einer Platte zur Befestigung mündet, sitzt

ein sich nach unten verjüngendes Element, unter dem der Fußteller befestigt

wird.  Die

roten Streifen in der Zeichnung stellen die Lochbohrungen für die Befestigung

oben und unten dar.

Die

roten Streifen in der Zeichnung stellen die Lochbohrungen für die Befestigung

oben und unten dar.

Meine Entwürfe der Füße wurden von der

Tischlerei Eisen

in Schönebeck (bei Magdeburg) umgesetzt, auf die ich bereits bei dem erstmal

auf Eis gelegten Projekt Hifi-Schrank aufmerksam

geworden bin. Dieser Betrieb verkauft unter dem

Mitgliedsnamen

"holzeisen"

auch bei ebay und auf Anfrage und Entwurf entstehen dort die schönsten Dinge.

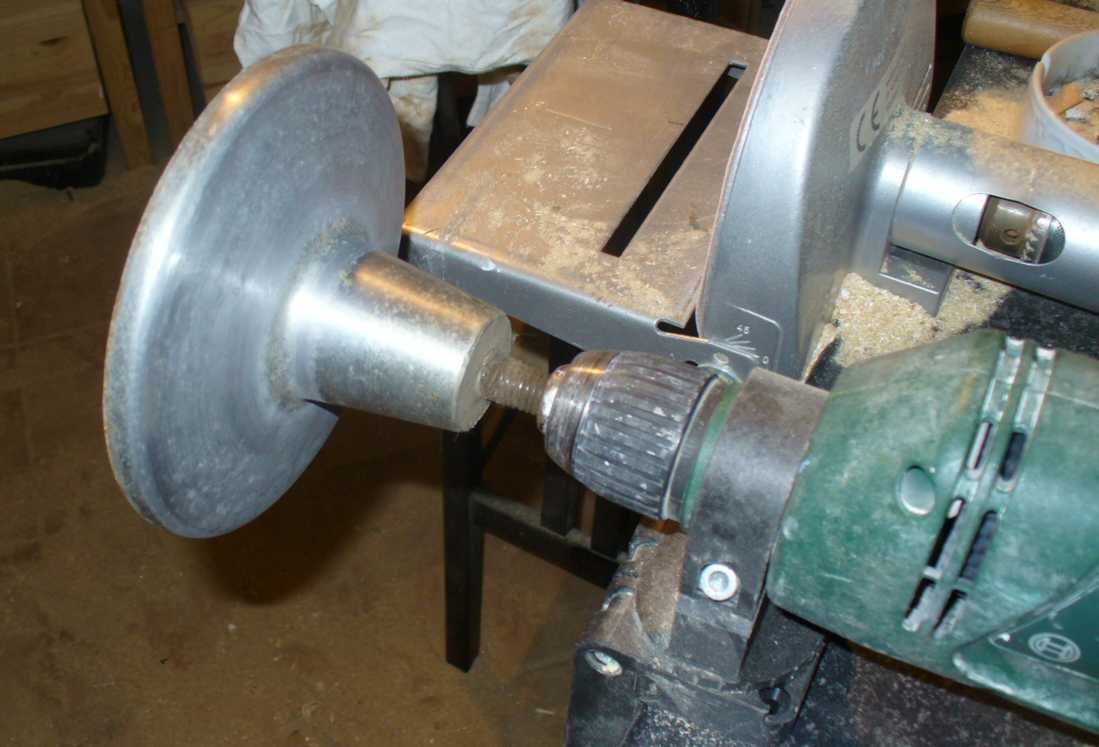

In diesem Fall hatte ich den oben dargestellten Entwurf geliefert und als

Material Kiefer/Fichte erbeten, während Stücke solcher Größe sonst wohl

eher aus Buche gefertigt werden. Hier im Bild sieht man einen der dann gelieferten

Füße in der Drehbank, denn im nächsten Schritt erhielten sie zunächst einen

Anstrich mit Antikwachs. Die anschließende Politur ließ sich in der Drehbank

bei weitem bequemer abwickeln und brachte das Ergebnis im Bild rechts hervor.

Fertig - das war einfach. Es sollte das Einzige bleiben, was an diesem Projekt

einfach war...

Mitgliedsnamen

"holzeisen"

auch bei ebay und auf Anfrage und Entwurf entstehen dort die schönsten Dinge.

In diesem Fall hatte ich den oben dargestellten Entwurf geliefert und als

Material Kiefer/Fichte erbeten, während Stücke solcher Größe sonst wohl

eher aus Buche gefertigt werden. Hier im Bild sieht man einen der dann gelieferten

Füße in der Drehbank, denn im nächsten Schritt erhielten sie zunächst einen

Anstrich mit Antikwachs. Die anschließende Politur ließ sich in der Drehbank

bei weitem bequemer abwickeln und brachte das Ergebnis im Bild rechts hervor.

Fertig - das war einfach. Es sollte das Einzige bleiben, was an diesem Projekt

einfach war...

Die neuen

Füße ersetzen diese klobige braune Stützkonstruktion, unter der die verstellbaren

Metallfüße des Tisches montiert sind. Wie man sieht, fungieren 8 leere Colakisten

als eine Art Wagenheber, der Tisch steht darauf sicher und wackelfrei, solange

man am Unterbau werkelt. Um diese Stützkonstruktion möglichst bald wieder

los zu werden, fingen die Arbeiten also mit den Füßen an.

Die verstellbaren

Metallfüße

Die neuen

Füße ersetzen diese klobige braune Stützkonstruktion, unter der die verstellbaren

Metallfüße des Tisches montiert sind. Wie man sieht, fungieren 8 leere Colakisten

als eine Art Wagenheber, der Tisch steht darauf sicher und wackelfrei, solange

man am Unterbau werkelt. Um diese Stützkonstruktion möglichst bald wieder

los zu werden, fingen die Arbeiten also mit den Füßen an.

Die verstellbaren

Metallfüße

wollte ich auch unter den neuen Holzfüßen erhalten, denn eine

Möglichkeit zur Höhenausrichtung ist bei einem Billardtisch Pflicht, damit

er exakt in der Waage steht. Etwas hübscher durften sie aber gern noch werden.

Also habe ich die Füße mit ihrer Gewindestange einfach in die Bohrmaschine

gesteckt und sie mit Schleifvlies und Autopolitur behandelt. Das Bild rechts

zeigt den Unterschied, nachdem er erste Fuß fertig war - da kam also einiges

runter.

wollte ich auch unter den neuen Holzfüßen erhalten, denn eine

Möglichkeit zur Höhenausrichtung ist bei einem Billardtisch Pflicht, damit

er exakt in der Waage steht. Etwas hübscher durften sie aber gern noch werden.

Also habe ich die Füße mit ihrer Gewindestange einfach in die Bohrmaschine

gesteckt und sie mit Schleifvlies und Autopolitur behandelt. Das Bild rechts

zeigt den Unterschied, nachdem er erste Fuß fertig war - da kam also einiges

runter.

Die Konstruktion

ist nun so beschaffen, dass auf diese Gewindestangen eine Art Einsteckmutter

aufgeschraubt wird, die quasi aus einer Unterlegscheibe mit mittiger Gewindemuffe

und zwei seitlichen Löchern besteht. Die Muffe verschwindet im Holz und

die Scheibe wird daran festgeschraubt, damit sie sich nicht mitdreht, wenn

der Metallfuß verstellt wird. Leider brachte diese Konstruktion drei erhebliche

Probleme mit sich. Erstens waren von diesen Befestigungen nur noch drei

vorhanden, zweitens passte zwar die Scheibe unter die neuen Füße, nicht

jedoch die seitlich herausstehenden Nasen mit den Löchern - zu groß. Und

drittens schließlich stellte sich heraus, dass das Gewinde nicht wie angenommen

ein ordinäres M12 Gewinde war, sondern - made in Taiwan - ein hübsch angelsächsisches

Halbzollgewinde. Wonderful, der Plan zur Verwendung von einfachen M12-Einschlagmuttern

war damit zum Teufel.

Die Konstruktion

ist nun so beschaffen, dass auf diese Gewindestangen eine Art Einsteckmutter

aufgeschraubt wird, die quasi aus einer Unterlegscheibe mit mittiger Gewindemuffe

und zwei seitlichen Löchern besteht. Die Muffe verschwindet im Holz und

die Scheibe wird daran festgeschraubt, damit sie sich nicht mitdreht, wenn

der Metallfuß verstellt wird. Leider brachte diese Konstruktion drei erhebliche

Probleme mit sich. Erstens waren von diesen Befestigungen nur noch drei

vorhanden, zweitens passte zwar die Scheibe unter die neuen Füße, nicht

jedoch die seitlich herausstehenden Nasen mit den Löchern - zu groß. Und

drittens schließlich stellte sich heraus, dass das Gewinde nicht wie angenommen

ein ordinäres M12 Gewinde war, sondern - made in Taiwan - ein hübsch angelsächsisches

Halbzollgewinde. Wonderful, der Plan zur Verwendung von einfachen M12-Einschlagmuttern

war damit zum Teufel.

Nun stand ich vor der Wahl, entweder die Gewindestangen auf den Füßen

zu ersetzen oder neue Muttern zu basteln. Da Letzteres durch die falschen

Maße und das fehlende Stück ohnehin notwendig war, sollten neue Elemente

nun aus zwei Muttern und einer Scheibe entstehen und ich begab mich also

auf die Suche nach halbzölligen Muttern. Sowas findet man nicht mal eben

im Baumarkt, aber die Firma Elsinghorst

im nahen Bocholt verfügt über eine Schrauben- und Eisenwarenstraße, die

länger ist, als die Straße, in der ich wohne. Zwar fand ich auch dort keine

zölligen Teile, aber auf Nachfrage gab es ein

freundliches

"Kommse ma mit!" und ich lernte die unerschöpflichen Tiefen des dortigen

Lagers kennen. Zurück zu Hause verfügte ich über 8 schicke ½"-Muttern und

4 dicke Scheiben mit passendem Loch und 30mm Durchmesser.

freundliches

"Kommse ma mit!" und ich lernte die unerschöpflichen Tiefen des dortigen

Lagers kennen. Zurück zu Hause verfügte ich über 8 schicke ½"-Muttern und

4 dicke Scheiben mit passendem Loch und 30mm Durchmesser.

Zwei Muttern und eine Scheibe mussten nun zu je einem Teil verbunden werden und da hilft es, über Jahre eine große Neffenschar aufzuziehen. Einer kann bestens mit Metall umgehen, also gleich ab dorthin mit meinen Einkäufen. Ein paar Tage später hatte ich die passenden Teile in der Hand und weil's so schön war, bin ich mit den ausgelutschten ¼"-Schrauben zur Befestigung der Banden gleich nochmal wiedergekommen. Geht doch, man muss nicht alles selbst machen...

So ausgerüstet

konnten nun die neuen Holzfüße das passende Lager erhalten. Zunächst wird

ein tiefes Loch mit 18er Durchmesser in den Fuß gebohrt, in das die beiden

aneinander geschweißten Muttern passen und das tief genug für das Stück

Gewindestange am Metallfuß

So ausgerüstet

konnten nun die neuen Holzfüße das passende Lager erhalten. Zunächst wird

ein tiefes Loch mit 18er Durchmesser in den Fuß gebohrt, in das die beiden

aneinander geschweißten Muttern passen und das tief genug für das Stück

Gewindestange am Metallfuß

ist. Nachdem

die Aufnahme dann angeschraubt ist, können die Metallfüße eingedreht und

die fertigen Stücke wieder mit den Platten verbunden werden, die an der

Unterseite des Tisches verschraubt sind - ebenfalls mit Schlossschrauben,

damit die Konstruktion zerlegbar bleibt. Damit war die Unterkonstruktion

fertig, der Tisch konnte wieder auf den Boden und die Colakisten zurück

zum Getränkemarkt. Übrig blieben diese alten Fußkonstruktionen, an denen

man noch gut die Befestigungsstellen der Gewindemuffen erkennt. Hier habe

ich rasch die Farbe mit Heißluft abgeschabt und die Dinger dann klein geschnitten

und im Kamin entsorgt. Die Höhe dieser Teile war maßgebend für die Höhe

der gedrechselten Füße und weil die darunter und darüber befindlichen Teile

erhalten bleiben, hat der Tisch nun wieder dieselbe Höhe wie zuvor.

ist. Nachdem

die Aufnahme dann angeschraubt ist, können die Metallfüße eingedreht und

die fertigen Stücke wieder mit den Platten verbunden werden, die an der

Unterseite des Tisches verschraubt sind - ebenfalls mit Schlossschrauben,

damit die Konstruktion zerlegbar bleibt. Damit war die Unterkonstruktion

fertig, der Tisch konnte wieder auf den Boden und die Colakisten zurück

zum Getränkemarkt. Übrig blieben diese alten Fußkonstruktionen, an denen

man noch gut die Befestigungsstellen der Gewindemuffen erkennt. Hier habe

ich rasch die Farbe mit Heißluft abgeschabt und die Dinger dann klein geschnitten

und im Kamin entsorgt. Die Höhe dieser Teile war maßgebend für die Höhe

der gedrechselten Füße und weil die darunter und darüber befindlichen Teile

erhalten bleiben, hat der Tisch nun wieder dieselbe Höhe wie zuvor.

Seiten und Leisten

Der hauptsächliche

Grund für dieses Projekt waren aber die großen Sichtflächen des Tisches,

verkleidet mit dunkelbraunem Resopal. Das ist zwar so unempfindlich, dass

es auch nach Jahrzehnten noch wie neu aussieht, zugleich ist es aber auch

so hässlich, dass es schlicht weg muss. Das Material der Wahl sind 19er

Dreischichtplatten, die - mit Antikwachs geadelt - den typischen Weichholzlook

zeigen. Sie liegen auf dem Bild links bereits unter dem Tisch und warten

auf ihren Einsatz.

Der hauptsächliche

Grund für dieses Projekt waren aber die großen Sichtflächen des Tisches,

verkleidet mit dunkelbraunem Resopal. Das ist zwar so unempfindlich, dass

es auch nach Jahrzehnten noch wie neu aussieht, zugleich ist es aber auch

so hässlich, dass es schlicht weg muss. Das Material der Wahl sind 19er

Dreischichtplatten, die - mit Antikwachs geadelt - den typischen Weichholzlook

zeigen. Sie liegen auf dem Bild links bereits unter dem Tisch und warten

auf ihren Einsatz.

Es zeigte sich, dass die Resopalschicht mit Klüpfel und Beitel an einem

Stück abgelöst werden kann. Nun hätte man an sich eine Menge Arbeit sparen

können, wenn die dadurch freiliegenden Wände einfach neu beschichtet würden

- Flugzeugsperrholz in 1 oder 2mm

Stärke würde

sich anbieten. Leider aber war das nicht möglich, denn es gab auch vorhandene

Löcher zu schließen. Die rechts dargestellte Seitenwand zeigt eine große

Auslassung an der Stelle, an der die Kugeln auflaufen und für ein neues

Spiel wieder gelöst werden. Das passierte im Originalzustand über den Münzeinwurf,

der früher bereits entfernt wurde und von dem im Bild nur noch der weiß

verkleidete Kasten übrig ist. Die originale Scheibe vor dem Kugelschacht

war ebenfalls nicht mehr erhalten, stattdessen war diese verschiebbare gelbe

Butzenscheibe verbaut worden, damit man die Kugeln mit einem Griff in die

Mechanik manuell auslösen kann. Hier muss eine neue Konstruktion her, die

erstens diese Löcher verschließt, zweitens dennoch den Blick auf die ersten

eingelaufenen Kugeln erlaubt (denn das ist im Spielverlauf manchmal notwendig)

und drittens eine Mechanik beinhaltet, die die Kugeln wieder auslöst und

dabei von außen zu bedienen ist. Mit einem Wort - das Loch wird kleiner

und die Seitenwand muss ersetzt werden. Ersetzt man eine, muss man alle

ersetzen, damit sie das gleiche Material und somit die gleiche Farbe haben.

Davon abgesehen ermöglichte das aber auch optische Verbesserungen an allen

vier Seiten, die - wenn schon, denn schon - auch eingebracht werden sollten.

Stärke würde

sich anbieten. Leider aber war das nicht möglich, denn es gab auch vorhandene

Löcher zu schließen. Die rechts dargestellte Seitenwand zeigt eine große

Auslassung an der Stelle, an der die Kugeln auflaufen und für ein neues

Spiel wieder gelöst werden. Das passierte im Originalzustand über den Münzeinwurf,

der früher bereits entfernt wurde und von dem im Bild nur noch der weiß

verkleidete Kasten übrig ist. Die originale Scheibe vor dem Kugelschacht

war ebenfalls nicht mehr erhalten, stattdessen war diese verschiebbare gelbe

Butzenscheibe verbaut worden, damit man die Kugeln mit einem Griff in die

Mechanik manuell auslösen kann. Hier muss eine neue Konstruktion her, die

erstens diese Löcher verschließt, zweitens dennoch den Blick auf die ersten

eingelaufenen Kugeln erlaubt (denn das ist im Spielverlauf manchmal notwendig)

und drittens eine Mechanik beinhaltet, die die Kugeln wieder auslöst und

dabei von außen zu bedienen ist. Mit einem Wort - das Loch wird kleiner

und die Seitenwand muss ersetzt werden. Ersetzt man eine, muss man alle

ersetzen, damit sie das gleiche Material und somit die gleiche Farbe haben.

Davon abgesehen ermöglichte das aber auch optische Verbesserungen an allen

vier Seiten, die - wenn schon, denn schon - auch eingebracht werden sollten.

Also frisch ans Werk. Zur Demontage der Seitenwände müssen zuerst die

seitlichen Zierleisten und dann die betuchten Banden ab. Sind die runter,

kann man die Platte entnehmen und erkennt die Verschraubung der ebenfalls

mit Resopal verzierten Rahmenteile. Um die zu demontieren, müssen zunächst

die Kugellöcher und ihre Lager gelöst werden und um an die heran zu kommen,

müssen die metallenen Eckelemente raus. Um das zu ermöglichen, sind unten

angebrachte Plastikleisten zu entfernen, die mit gefühlten tausend Tackernägeln

angebratzt waren. Diese Dinger müssen mit einem Monster von Nagler eingeschossen

worden sein, denn sie reichen bei etwa einem Millimeter Stärke bis zu 4

Zentimeter ins massive Material hinein. Wenn das alles abgebaut ist, stellt

man fest, dass die Seitenwand verleimt ist und wenn man sie mit Hammer und

Zulageklotz herausgeschlagen hat und endlich in der Hand hält, findet man

keinen  Abstellplatz

dafür, denn man steht inmitten von Dutzenden Einzelteilen, die zuvor entfernt

wurden. Es macht Sinn, die Demontage mit Bildern zu dokumentieren, damit

man später alles wieder an seinen Platz bekommt. Spätestens hier wurde klar,

dass dies keineswegs ein "Mal-eben-Projekt" war, sondern eine größere Übung

werden würde.

Abstellplatz

dafür, denn man steht inmitten von Dutzenden Einzelteilen, die zuvor entfernt

wurden. Es macht Sinn, die Demontage mit Bildern zu dokumentieren, damit

man später alles wieder an seinen Platz bekommt. Spätestens hier wurde klar,

dass dies keineswegs ein "Mal-eben-Projekt" war, sondern eine größere Übung

werden würde.

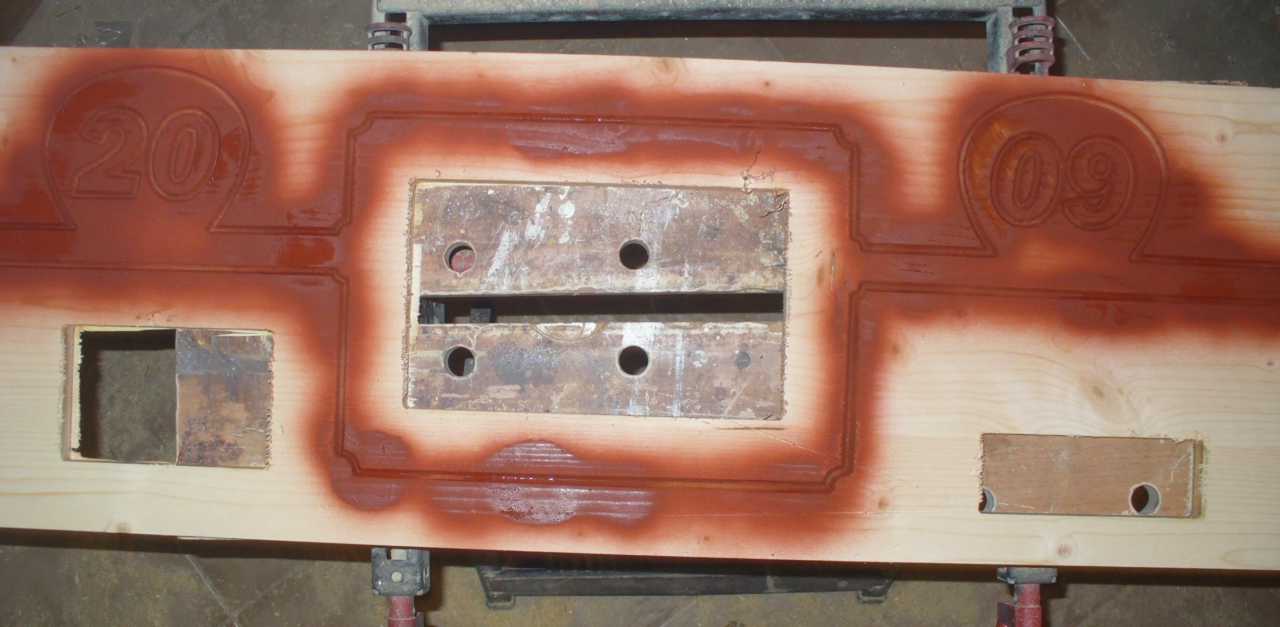

Als erstes Seitenteil wurde die Rückwand demontiert. Die alte diente als Schablone für die neue und dann wurde gefräst. Auf dem Weg gelingen die Aussparungen sauber und man kann noch verzierende Elemente - hier V-Nuten einbringen. Die wurden mit braunem Lack besprüht, bevor die Platte dann geschliffen wurde - der Lack bleibt in den Vertiefungen und färbt sie sauber aus. Die alten Platten werden von der Resopalschicht befreit, klein geschnitten und im Kamin entsorgt.

Auch die oben aufsitzenden Rahmenteile müssen nun von der Resopalschicht

getrennt werden, das geht wieder prima und an einem Stück mit dem Beitel.

Damit die Höhe identisch bleibt, wird dann auf das Holz eine Schicht 1mm-Sperrholz

aufgeleimt. Im Bild rechts ist es eine Kopfleiste - für die doppelt so langen

Seitenleisten werden mal wieder die Zwingen nicht reichen.

Eine Besonderheit

sind die in diese Leisten eingelassenen Orientierungspunkte aus Elfenbein-Imitat.

Sie markieren die Mitte und je ein Viertel der Länge zwischen zwei Kugellöchern,

was bei Bandenstößen eine wichtige Hilfe ist. Die müssen erhalten bleiben

und zunächst vorsichtig ausgelöst werden. Damit sie später trotz der durchgehenden

aufgeleimten Sperrholzschicht wieder exakt an ihrem Platz sitzen, habe ich

an den betreffenden Stellen zunächst mit einem dünnen Bohrer ganz durchgebohrt.

Als das Sperrholz verleimt war, wurde dann durch den gleichen Bohrkanal

von unten her wieder gebohrt, bis die Spitze so eben durch das Sperrholz

schaute. Da war die Mitte und genau da wurde dann der Bohrer im Durchmesser

der kleinen Plättchen angesetzt und so kamen sie wieder an ihren Platz.

Die Plättchen werden dazu an der Unterseite leicht konisch angeschliffen,

auf das vorgebohrte und mit einem Klecks Acryl gefüllte Loch gelegt und

dann mit einem gesunden Hammerschlag auf ein zwischen gelegtes Klötzchen

eingeschlagen. Hält. Damit es auch bündig wird, kommt der Feinschliff erst

jetzt und zu guter Letzt wird gestrichen und poliert.

Eine Besonderheit

sind die in diese Leisten eingelassenen Orientierungspunkte aus Elfenbein-Imitat.

Sie markieren die Mitte und je ein Viertel der Länge zwischen zwei Kugellöchern,

was bei Bandenstößen eine wichtige Hilfe ist. Die müssen erhalten bleiben

und zunächst vorsichtig ausgelöst werden. Damit sie später trotz der durchgehenden

aufgeleimten Sperrholzschicht wieder exakt an ihrem Platz sitzen, habe ich

an den betreffenden Stellen zunächst mit einem dünnen Bohrer ganz durchgebohrt.

Als das Sperrholz verleimt war, wurde dann durch den gleichen Bohrkanal

von unten her wieder gebohrt, bis die Spitze so eben durch das Sperrholz

schaute. Da war die Mitte und genau da wurde dann der Bohrer im Durchmesser

der kleinen Plättchen angesetzt und so kamen sie wieder an ihren Platz.

Die Plättchen werden dazu an der Unterseite leicht konisch angeschliffen,

auf das vorgebohrte und mit einem Klecks Acryl gefüllte Loch gelegt und

dann mit einem gesunden Hammerschlag auf ein zwischen gelegtes Klötzchen

eingeschlagen. Hält. Damit es auch bündig wird, kommt der Feinschliff erst

jetzt und zu guter Letzt wird gestrichen und poliert.

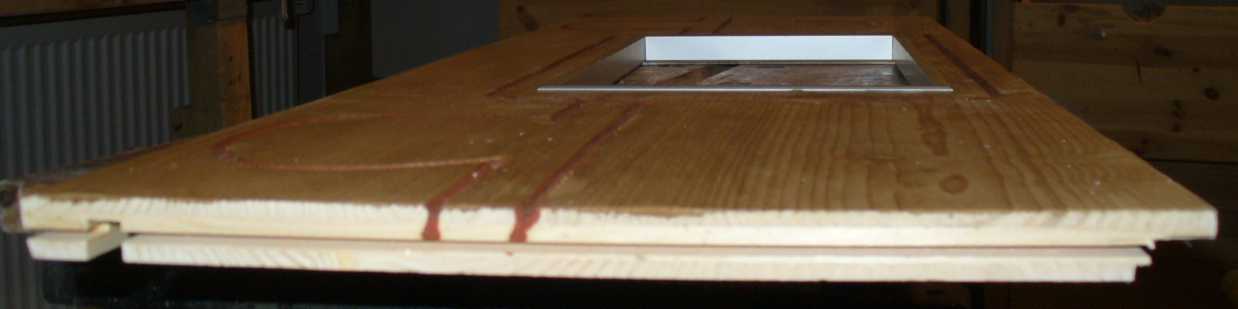

Zurück

zu den Seitenwänden. Hier links am Schnittbild (der Frontseite übrigens)

sieht man ganz gut, dass es nicht damit getan war, für die Seiten passende

Bretter zuzuschneiden. Jedes Teil braucht an der Unterkante eine tiefe Falz,

im oberen Bereich eine breite Nut und in den Seitenkanten eine 15mm tiefe

und sehr schmale Nut - da werden die Eckelemente aus Metall eingesteckt.

Die CNC-Fräse tat bei diesen Schritten gute Dienste,

denn Nuten und Falze gelingen so viel besser als mit einem Parallelanschlag.

Die Nut in den Seitenkanten wurde übrigens mit einem Scheibennutfräser eingebracht.

Auf die Art konnten die vier Wandelemente recht fix nacheinander in Form

gebracht werden.

Zurück

zu den Seitenwänden. Hier links am Schnittbild (der Frontseite übrigens)

sieht man ganz gut, dass es nicht damit getan war, für die Seiten passende

Bretter zuzuschneiden. Jedes Teil braucht an der Unterkante eine tiefe Falz,

im oberen Bereich eine breite Nut und in den Seitenkanten eine 15mm tiefe

und sehr schmale Nut - da werden die Eckelemente aus Metall eingesteckt.

Die CNC-Fräse tat bei diesen Schritten gute Dienste,

denn Nuten und Falze gelingen so viel besser als mit einem Parallelanschlag.

Die Nut in den Seitenkanten wurde übrigens mit einem Scheibennutfräser eingebracht.

Auf die Art konnten die vier Wandelemente recht fix nacheinander in Form

gebracht werden.

Zeit, einen Zwischenstand zu betrachten. Die weiter oben frisch eingefärbte Rückwand mit dem Restaurierdatum ist hier bereits fertig und verbaut. Es fehlt nun die Seite mit dem Kugelschacht und man kann mal einen Blick ins Innere des Tisches werfen. Höchste Zeit, nun etwas Gas zu geben, denn inzwischen ist die halbe Werkstatt ins Wohnzimmer umgezogen und der dabei entstehende Dreck trägt nicht zum Wohlsein des Familienmanagers bei.

An der hier schon eingebauten Rückwand sieht man auch die Gestaltung der Auslassungen. Wo früher runde Löcher mit einer umlaufenden Blechschiene verkleidet waren, sind es jetzt eckige, die mit Aluprofilen verkleidet sind. Links in der Rückwand ist der Auswurfschacht für die weiße Kugel, rechts der Schacht für die Queues. Das Loch in der Mitte ist neu und war vorher nicht da - nach Demontage wurde ein innen eingebauter Kasten sichtbar, der aber nicht genutzt werden konnte, weil eben kein Loch in der Rückwand dafür eingebracht war. Dem habe ich hier abgeholfen und es ist mittig ein zusätzliches Fach entstanden, in dem kleinere Zubehörteile gelagert werden können. Wer genau hinsieht, erkennt, dass der Auslaufschacht für die weiße Kugel nun mit violettem Filz ausgelegt ist, damit die Kugel weniger Lärm macht. Die neuen Füße sind inzwischen auch dran. Das Ganze ist noch etwas staubig, aber man erkennt gut, wie die braun eingefärbten V-Nuten wirken werden. Nach dem gleichen Prinzip wurden nun also alle vier Seitenwände und Rahmenteile ersetzt.

Lärm und Technik

Nachdem

damit die äußere Hülle des Tisches fertig war, haben wir dem Innern ein

wenig Aufmerksamkeit spendiert. Wie gesagt ist das Spiel im heimischen Wohnzimmer

recht lärmintensiv. Das stört insbesondere dann, wenn es abends stattfindet

und die Kids vielleicht schon im Bett sind. Der erste Gedanke war, an allen

Stellen Filz unterzulegen, auf dem die Kugeln dann laufen. Es zeigte sich

aber, dass das Gefälle der innen verlaufenden Bahnen so gering ist, dass

ein weiches Material die Kugeln soweit abbremst, dass sie stoppen. Das ist

dann zwar besonders leise, aber irgendwie doch nicht optimal. Wir haben

dann verschiedene Materialen erprobt und kamen schnell dahinter, dass ein

Belag auf den Laufbahnen so glatt wie möglich sein muss. Pappe hätte prima

funktioniert, wir haben ihr aber keine lange Lebensdauer zugetraut. Das

Material der Wahl war dann Kunstleder, von dem noch ein reichlicher Rest

aus dem Sekretär-Projekt vorhanden war.

Nachdem

damit die äußere Hülle des Tisches fertig war, haben wir dem Innern ein

wenig Aufmerksamkeit spendiert. Wie gesagt ist das Spiel im heimischen Wohnzimmer

recht lärmintensiv. Das stört insbesondere dann, wenn es abends stattfindet

und die Kids vielleicht schon im Bett sind. Der erste Gedanke war, an allen

Stellen Filz unterzulegen, auf dem die Kugeln dann laufen. Es zeigte sich

aber, dass das Gefälle der innen verlaufenden Bahnen so gering ist, dass

ein weiches Material die Kugeln soweit abbremst, dass sie stoppen. Das ist

dann zwar besonders leise, aber irgendwie doch nicht optimal. Wir haben

dann verschiedene Materialen erprobt und kamen schnell dahinter, dass ein

Belag auf den Laufbahnen so glatt wie möglich sein muss. Pappe hätte prima

funktioniert, wir haben ihr aber keine lange Lebensdauer zugetraut. Das

Material der Wahl war dann Kunstleder, von dem noch ein reichlicher Rest

aus dem Sekretär-Projekt vorhanden war.

Der Innenaufbau ist so gestaltet, dass es eine längs verlaufende Rinne

gibt, zu der die Kugeln aus allen 6 Taschen laufen und die zum Rücklauf

an der Auslöseseite führt.

Links im

Bild ist die Stelle zu sehen, an der diese Rinne mündet. Dort laufen die

Kugeln jetzt gegen ein Stück Filz und dann weiter auf einem Streifen Kunstleder.

Dann geht's um die Ecke in Richtung Auslöseseite und damit weiter auf dem

Bild rechts. Dort, wo der Lederstreifen aufhört, befindet sich eine Art

"Tor" - die Spielkugeln passen darunter hindurch, nicht aber die etwas größere

weiße Kugel. Sie wird an dieser Stelle umgelenkt und zu ihrem Auswurfschacht

geführt. Diese Technik ist Millimeterarbeit, legt man hier etwas unter,

funktioniert sie nicht mehr. Zwar ist sie justierbar, aber zwei Millimeter

untergelegtes Leder übersteigen die Reichweite der Justierung bereits bei

Weitem - hier konnte nicht optimiert werden.

Links im

Bild ist die Stelle zu sehen, an der diese Rinne mündet. Dort laufen die

Kugeln jetzt gegen ein Stück Filz und dann weiter auf einem Streifen Kunstleder.

Dann geht's um die Ecke in Richtung Auslöseseite und damit weiter auf dem

Bild rechts. Dort, wo der Lederstreifen aufhört, befindet sich eine Art

"Tor" - die Spielkugeln passen darunter hindurch, nicht aber die etwas größere

weiße Kugel. Sie wird an dieser Stelle umgelenkt und zu ihrem Auswurfschacht

geführt. Diese Technik ist Millimeterarbeit, legt man hier etwas unter,

funktioniert sie nicht mehr. Zwar ist sie justierbar, aber zwei Millimeter

untergelegtes Leder übersteigen die Reichweite der Justierung bereits bei

Weitem - hier konnte nicht optimiert werden.

Weiter geht's dann aber mit der im Bild rechts sichtbaren Rundstange.

Die wird durch den Auslösemechanismus etwas angehoben, wodurch die Kugeln

nach hinten bzw. im Bild nach links wegkippen und in die darunter befindliche

Blechrinne fallen. Dieser Vorgang ist der

lauteste

und daher ist hier wieder ein Streifen Kunstleder befestigt. Liegen die

Kugeln aber auf dem Leder und die Rundstange wird wieder zurückgeführt,

dann liegt sie auf und hält die Kugeln fest, weil die nun höher kommen als

zuvor. Rot markiert im Bild ist daher ein kleines Stück Metall, das die

Rundstange etwas anhebt - es ist kräftig magnetisch und bleibt daher von

selbst am Platz. Es stammt übrigens aus einem kaputten CD-ROM-Laufwerk,

das Zerlegen defekter Elektronikgeräte fördert nützliche Teile zu Tage.

lauteste

und daher ist hier wieder ein Streifen Kunstleder befestigt. Liegen die

Kugeln aber auf dem Leder und die Rundstange wird wieder zurückgeführt,

dann liegt sie auf und hält die Kugeln fest, weil die nun höher kommen als

zuvor. Rot markiert im Bild ist daher ein kleines Stück Metall, das die

Rundstange etwas anhebt - es ist kräftig magnetisch und bleibt daher von

selbst am Platz. Es stammt übrigens aus einem kaputten CD-ROM-Laufwerk,

das Zerlegen defekter Elektronikgeräte fördert nützliche Teile zu Tage.

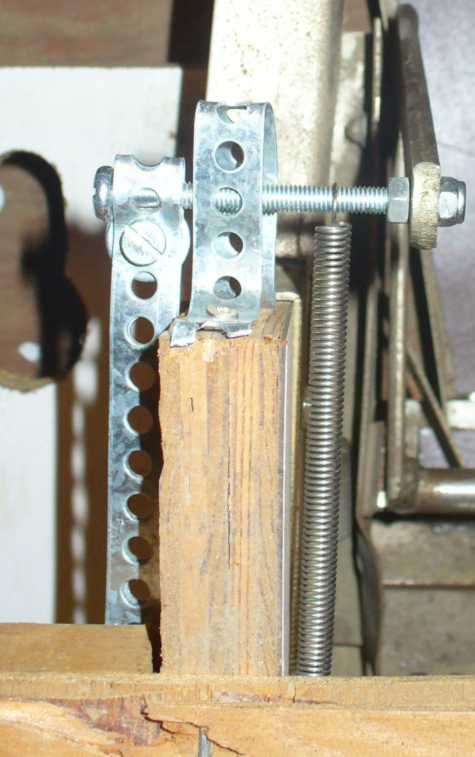

Wie wird das nun bedient? Im Lieferzustand konnte man die Stange ja einfach

manuell

wegklappen,

weil es ein Loch in der Verkleidung gab. Links ist zu sehen, wie wir das

gelöst haben. Die Rundstange ist am rechten Bildrand noch so eben zu erkennen.

Sie mündet in einen gewinkelten Metallarm, an dem eine lange Schraube befestigt

ist. An dieser Schraube wiederum ist ein Metalllochstreifen verschraubt,

der zu dem Auslöser auf der Außenseite (Bild rechts) führt. Drückt man den

Auslöser, bewegt die Schraube den Metallarm und damit die Rundstange nach

innen. Damit der Drücker nicht vollständig und endgültig im Innenraum verschwindet,

begrenzt ein weiteres Stück Lochstreifen seine Reichweite und eine an der

Schraube befestigte Feder führt ihn wieder in die Ausgangsposition zurück.

Die an der Stange anlehnenden Kugeln fallen also bei Betätigung des Drückers

herunter in die Blechrinne und werden zum Auswurf geführt. Diese Blechrinne

ist auch wieder mit Kunstleder gepolstert

wegklappen,

weil es ein Loch in der Verkleidung gab. Links ist zu sehen, wie wir das

gelöst haben. Die Rundstange ist am rechten Bildrand noch so eben zu erkennen.

Sie mündet in einen gewinkelten Metallarm, an dem eine lange Schraube befestigt

ist. An dieser Schraube wiederum ist ein Metalllochstreifen verschraubt,

der zu dem Auslöser auf der Außenseite (Bild rechts) führt. Drückt man den

Auslöser, bewegt die Schraube den Metallarm und damit die Rundstange nach

innen. Damit der Drücker nicht vollständig und endgültig im Innenraum verschwindet,

begrenzt ein weiteres Stück Lochstreifen seine Reichweite und eine an der

Schraube befestigte Feder führt ihn wieder in die Ausgangsposition zurück.

Die an der Stange anlehnenden Kugeln fallen also bei Betätigung des Drückers

herunter in die Blechrinne und werden zum Auswurf geführt. Diese Blechrinne

ist auch wieder mit Kunstleder gepolstert

und an den

seitlichen Anstoßstellen sitzen Filzgleiterstreifen. Der Kugelauswurf (Bild

links) ist wiederum mit Filz ausgelegt, auch hier sitzen innen Filzgleiterstreifen,

damit die Kugeln nicht lautstark an das Holz anschlagen. Später haben wir

die

und an den

seitlichen Anstoßstellen sitzen Filzgleiterstreifen. Der Kugelauswurf (Bild

links) ist wiederum mit Filz ausgelegt, auch hier sitzen innen Filzgleiterstreifen,

damit die Kugeln nicht lautstark an das Holz anschlagen. Später haben wir

die  Blechrinnen

auf der Außenseite noch mit selbstklebendem Schaumstoff beklebt, was zu

nochmal deutlich weniger Lärm führte. Insgesamt hat das prima funktioniert

und der Kugelrücklauf sowie das Auslösen sind drastisch leiser als zuvor.

Blechrinnen

auf der Außenseite noch mit selbstklebendem Schaumstoff beklebt, was zu

nochmal deutlich weniger Lärm führte. Insgesamt hat das prima funktioniert

und der Kugelrücklauf sowie das Auslösen sind drastisch leiser als zuvor.

Das Hauptproblem war hier, den Effekt der Geräuschdämmung zu erreichen, ohne den Kugellauf zu bremsen. Das ging mit vielen Tests und einer Anzahl kleiner Laufhilfen einher, die hier und da noch ergänzt wurden.

Tuch und Banden

Das neue

Tuch war eine der ersten

Anschaffungen

und verbrachte

Das neue

Tuch war eine der ersten

Anschaffungen

und verbrachte

dementsprechend erstmal eine Weile im Schrank. Als es an

der Reihe war, begann die Arbeit mit den Banden. Das Bild zeigt zwei der

sechs Bandenelemente noch mit Tuch, im Hintergrund liegen vier bereits behandelte.

Hier wird das Tuch um die Bande geschlagen und auf der Rückseite angetackert.

Die Anzahl der Tackerlöcher auf der Rückseite der Bandenelemente zeigte,

dass mein Tuch bereits mindestens das vierte ist, das dieser Tisch erhält.

Die einzelnen Tackernadeln werden nun Stück für Stück mit einem Dorn oder

Schraubenzieher (das Ding heißt übrigens so, weil es die Schraube an"zieht")

gelöst. Weil ich das vor dem Fernseher gemacht habe, kann ich sagen, dass

es etwa 90 Minuten dauerte, denn nach dieser Übung war der Spielfilm zu

Ende. Übrig blieben 6 nackte Banden und eine Dose voll Tackernadeln - locker

500 Stück sind zu lösen und eben später auch wieder einzubringen. Das Tuch

wird noch fein aufbewahrt, denn seine Falten zeigen auf, wie es um die Banden

gelegt war und genau so wird das dann mit dem neuen Tuch auch wieder gemacht

- allerdings nicht in 90 Minuten...

dementsprechend erstmal eine Weile im Schrank. Als es an

der Reihe war, begann die Arbeit mit den Banden. Das Bild zeigt zwei der

sechs Bandenelemente noch mit Tuch, im Hintergrund liegen vier bereits behandelte.

Hier wird das Tuch um die Bande geschlagen und auf der Rückseite angetackert.

Die Anzahl der Tackerlöcher auf der Rückseite der Bandenelemente zeigte,

dass mein Tuch bereits mindestens das vierte ist, das dieser Tisch erhält.

Die einzelnen Tackernadeln werden nun Stück für Stück mit einem Dorn oder

Schraubenzieher (das Ding heißt übrigens so, weil es die Schraube an"zieht")

gelöst. Weil ich das vor dem Fernseher gemacht habe, kann ich sagen, dass

es etwa 90 Minuten dauerte, denn nach dieser Übung war der Spielfilm zu

Ende. Übrig blieben 6 nackte Banden und eine Dose voll Tackernadeln - locker

500 Stück sind zu lösen und eben später auch wieder einzubringen. Das Tuch

wird noch fein aufbewahrt, denn seine Falten zeigen auf, wie es um die Banden

gelegt war und genau so wird das dann mit dem neuen Tuch auch wieder gemacht

- allerdings nicht in 90 Minuten...

Das neue

Tuch wird zunächst auf die Platte gelegt, damit das dafür benötigte Maß

markiert und der Rest abgeschnitten werden kann. Dieser (bei Bestellung

natürlich berücksichtigte) Rest liefert das Material für die Banden.

Das neue

Tuch wird zunächst auf die Platte gelegt, damit das dafür benötigte Maß

markiert und der Rest abgeschnitten werden kann. Dieser (bei Bestellung

natürlich berücksichtigte) Rest liefert das Material für die Banden.

Die zuvor

abgelösten Tuchstücke werden aufgelegt und entsprechende Stücke aus dem

neuen Tuch zugeschnitten - gern etwas großzügiger. Dann werden die Streifen

einseitig angetackert, um das Bandenelement gelegt und auf der anderen Seite

unter Zug ebenfalls befestigt. Der Elektrotacker kommt nicht oft zum Einsatz,

aber wenn er es tut, ist er gleich richtig gefordert. Er hat's mal wieder

gut gemeistert, dieser Schritt ist recht langwierig, aber nicht wirklich

schwierig. Entscheidend ist, dass der Bezug überall da glatt und faltenfrei

ist, wo eine Kugel an die Bande treffen kann.

Die zuvor

abgelösten Tuchstücke werden aufgelegt und entsprechende Stücke aus dem

neuen Tuch zugeschnitten - gern etwas großzügiger. Dann werden die Streifen

einseitig angetackert, um das Bandenelement gelegt und auf der anderen Seite

unter Zug ebenfalls befestigt. Der Elektrotacker kommt nicht oft zum Einsatz,

aber wenn er es tut, ist er gleich richtig gefordert. Er hat's mal wieder

gut gemeistert, dieser Schritt ist recht langwierig, aber nicht wirklich

schwierig. Entscheidend ist, dass der Bezug überall da glatt und faltenfrei

ist, wo eine Kugel an die Bande treffen kann.

Anders sieht es bei der Befestigung des Hauptteils auf der Platte aus. Beim Lösen des alten Tuches wurde zunächst deutlich, dass darunter noch eine Schicht weißes Leinen befestigt war. Die sollte erhalten bleiben und wurde vom grünen Tuch zunächst gelöst. Sie dämpft ein wenig den Kugellauf, schützt die Platte bei springenden Kugeln und liefert das Schnittmuster für das neue Tuch.

Bei der Befestigung sind die Kugeltaschen zu berücksichtigen, es muss daher ein gutes Stück unter den Rand geklappt werden, damit die Taschen ausgeschnitten werden können. Dazu wurde die Platte auf vier Hocker gelegt, damit die Unterkante ringsum erreichbar ist. Nachdem das Tuch sorgfältig gebügelt ist, wird zunächst an der Unterseite einer Längskante Sprühkleber aufgebracht und das Tuch damit fixiert. Da das unter der notwendigen Spannung nicht auf Dauer hält, wird es mit Gewebeklebeband verstärkt - so war's auch vorher gemacht. Auf der ersten Längsseite ist die Fixierung noch unkritisch, man muss lediglich darauf achten, keine Falten zu erzeugen. Knifflig wird es dann auf den anderen Seiten, denn es braucht genug Zug, um eine dauerhaft glatte Fläche zu haben, aber doch wieder wenig genug, um keine Zugfalten zu bilden. Das macht man am besten zu zweit.

Die fertigen

betuchten Bandenelemente werden übrigens zuletzt montiert, weil sie auf

der Platte aufliegen. Dazu steckt man lange Schrauben durch die aufliegenden

Rahmenteile, die in eingebrachte Muffen der Bandenelemente münden und sie

somit fixieren. Die Schraublöcher werden dann durch Zierleisten überdeckt.

Diese Schrauben bzw. ihre Schlitzköpfe waren durch vielfache Demontage bereits

recht ausgelutscht und sollten daher ersetzt werden. Natürlich sind wir

auch hier wieder auf zölliges Material gestoßen und so musste der Ersatz

erneut manuell gestrickt werden. Aus Viertelzoll-Gewindestangen mit passenden

Muttern entstanden neue Schrauben mit Sechskantkopf, die nun bequemer, schneller

und stärker angezogen werden können als zuvor. Ein Innensechskant-Viertelzollaufsatz

für den Schrauber fliegt ja in jedem größeren Bitsortiment herum und kam damit auch mal zum Einsatz. Hier links im

Bild die 18 alten Schrauben (drei pro Bandenelement) und eine der neuen,

denen wir zum besseren Halt noch einen zusätzlichen Federring spendiert

haben.

Die fertigen

betuchten Bandenelemente werden übrigens zuletzt montiert, weil sie auf

der Platte aufliegen. Dazu steckt man lange Schrauben durch die aufliegenden

Rahmenteile, die in eingebrachte Muffen der Bandenelemente münden und sie

somit fixieren. Die Schraublöcher werden dann durch Zierleisten überdeckt.

Diese Schrauben bzw. ihre Schlitzköpfe waren durch vielfache Demontage bereits

recht ausgelutscht und sollten daher ersetzt werden. Natürlich sind wir

auch hier wieder auf zölliges Material gestoßen und so musste der Ersatz

erneut manuell gestrickt werden. Aus Viertelzoll-Gewindestangen mit passenden

Muttern entstanden neue Schrauben mit Sechskantkopf, die nun bequemer, schneller

und stärker angezogen werden können als zuvor. Ein Innensechskant-Viertelzollaufsatz

für den Schrauber fliegt ja in jedem größeren Bitsortiment herum und kam damit auch mal zum Einsatz. Hier links im

Bild die 18 alten Schrauben (drei pro Bandenelement) und eine der neuen,

denen wir zum besseren Halt noch einen zusätzlichen Federring spendiert

haben.

Die Befestigung der Banden und der außen sitzenden Leisten (die die Schraublöcher verdecken) ist der vorletzte Schritt und belohnt mit dem Anblick des fast fertigen Stückes. An die Unterkanten der Seitenwände wurden dann noch Aluprofile angebracht, die die vorher dort verbauten Plastikleisten ersetzen. Das war's.

Das Projekt zog sich zwischen Januar und März 2009 hin, da viele Dienstreisen

und andere Dinge es stark verzögert haben. Zieht man noch die Trockenzeiten

beim Aufleimen des neuen

Rahmenfurniers

ab, betrug die reine Arbeitszeit vielleicht 2 Wochen. Ein guter Teil entfiel

auf Design, Zeichnung und Ausfräsen der Seitenelemente, weiterhin war das

Auspolstern des Innenraums zeitraubend weil pures "trial and error". Vor

dem Auflegen der Platte wurde der Innenraum nochmal gründlich gereinigt,

denn ein einzelner Span reicht bereits aus, um an bestimmten Stellen eine

Kugel zu stoppen.

Rahmenfurniers

ab, betrug die reine Arbeitszeit vielleicht 2 Wochen. Ein guter Teil entfiel

auf Design, Zeichnung und Ausfräsen der Seitenelemente, weiterhin war das

Auspolstern des Innenraums zeitraubend weil pures "trial and error". Vor

dem Auflegen der Platte wurde der Innenraum nochmal gründlich gereinigt,

denn ein einzelner Span reicht bereits aus, um an bestimmten Stellen eine

Kugel zu stoppen.

An Kosten fielen wie gesagt 300 Euro für den Tisch an, außerdem 180,- für das neue Tuch - das war überraschend teuer. Wenn wir die Lampe (100,-) mal weglassen, schlagen außerdem gut 150 Euro für die Füße, das Holz der Seitenwände und das Furnierholz des Rahmens zu Buche sowie weitere etwa 30 für die speziellen und daher schweineteuren zölligen Stangen und Muttern. Rechnet man noch ein paar Zehner für Schleifmaterial für die Metallteile sowie eine nicht unerhebliche Menge Leim ein, hat diese Übung (ohne Tisch) an die 400 Euro gekostet. Dafür ist ein Tisch entstanden, dessen Wert sich locker vervielfacht hat, denn ein solches Country-Style Stück in 8-Fuß Größe geht auch dann für 1500 bis 2000 Euro über den Tisch, wenn es nicht wie hier ein Unikat ist. Sollte es also einmal eine Zeit geben, in der ein solcher Tisch nicht mehr passt, dann sehe ich das Geld hier gut investiert. Bis dahin bin ich froh über das Ergebnis, das natürlich gleich am Tag der Fertigstellung eingeweiht wurde.