Spannsystem

Wer nun eine computergesteuerte

Fräsanlage sein eigen nennt, macht sich gleich beim ersten Projekt Gedanken

darüber, wie denn nun eigentlich das Werkstück darauf fixiert wird. Die

Fixierung muss ja verschiedene Anforderungen erfüllen:

Wer nun eine computergesteuerte

Fräsanlage sein eigen nennt, macht sich gleich beim ersten Projekt Gedanken

darüber, wie denn nun eigentlich das Werkstück darauf fixiert wird. Die

Fixierung muss ja verschiedene Anforderungen erfüllen:

- Sie sollte das Werkstück nicht beschädigen. Manche Werkstücke kann man einfach auf eine Basisplatte schrauben - die meisten jedoch sollen nachher keine Schraublöcher aufweisen.

- Sie muss flexibel sein und Werkstücke unterschiedlicher Form und Größe fixieren können.

- Sie muss das Werkstück wirklich fixieren, also einspannen. Dabei muss Druck auf die Ränder ausgeübt werden, damit zum Beispiel Lochbohrungen nicht dazu führen, dass sich beim Heben des Bohrers das Werkstück mit hebt.

- Sie muss flacher als das durchschnittliche Werkstück sein, damit auch an fixierten Werkstücken die Kanten bearbeitet werden können.

- Sie darf beim Durchbohren oder Ausfräsen von Werkstücken nicht die Werkzeuge beschädigen und sollte dabei möglichst auch selbst intakt bleiben.

Das sind viele Anforderungen und jeder mir bekannte Fräsenbauer und -besitzer

hat sich da etwas eigenes ausgetüftelt. Die Idee für mein System ist zugegeben

geklaut. Ich habe ein ähnliches System bei einer

anderen

Anlage im Einsatz gesehen und übernommen. Die Fertigung habe ich aber selbst

erledigt und das war auch gleich das erste Fräsprojekt.

anderen

Anlage im Einsatz gesehen und übernommen. Die Fertigung habe ich aber selbst

erledigt und das war auch gleich das erste Fräsprojekt.

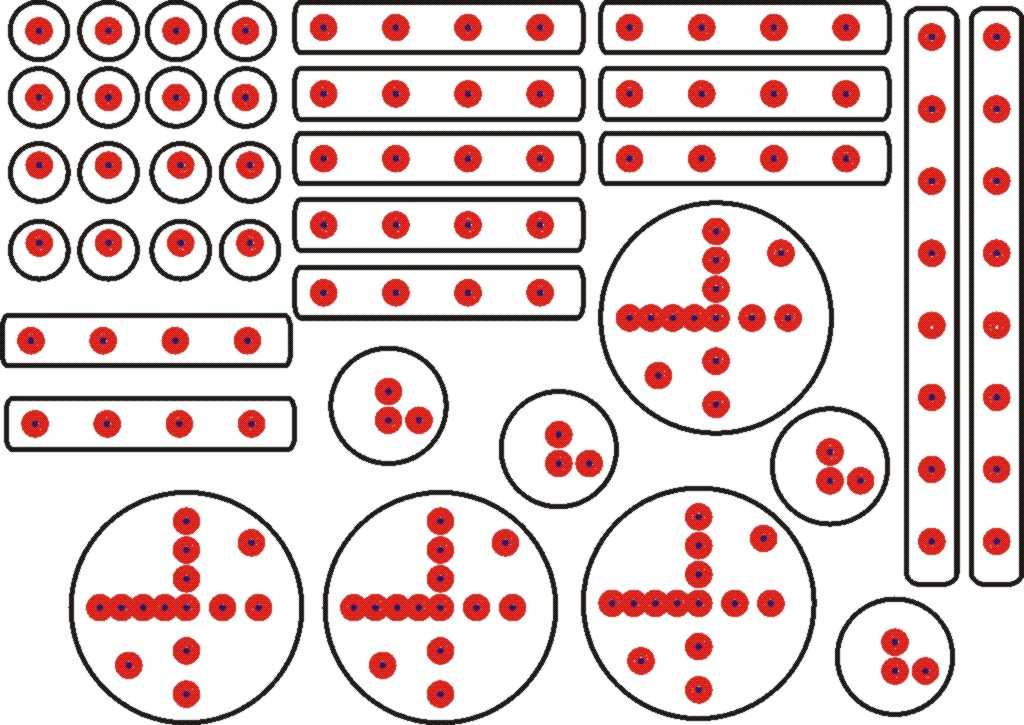

Im Baumarkt habe ich drei mitteldichte Faserplatten (MDF) in 12mm Stärke und den Maßen 800*600mm erstanden. In zwei davon habe ich ein Lochraster im Abstand von 5 cm eingebracht - die erste sinnvolle Beschäftigung der Anlage, denn auf einmal stellt das Bohren von 360 Löchern keinerlei Mess- und Ausführungsaufwand mehr dar, sondern man trinkt indessen einen Kaffee und schaut der Sache relaxt zu. Für die dritte Platte habe ich die hier dargestellte Zeichnung erstellt. Sie ist mehrfarbig, weil die Steuerungssoftware verschiedene Fräser oder Bearbeitungstiefen anhand der verwendeten Farbe unterscheiden kann. Man erkennt viele Kreise und Streifen, die rote Innenkreise und sehr kleine blaue Kreise inmitten der roten aufweisen. Die roten habe ich nachher weggelassen, die blauen stellen die Durchbohrungen dar.

Das Ergebnis sind ausgefräste Elemente in Kreis- oder Streifenform, die eine Anzahl von Löchern aufweisen. Bei den Streifen haben sie den gleichen

Lochabstand wie auf den Rasterlochplatten und in den Kreisen sind sie in

vielen Schritten unterschiedlich weit vom

die eine Anzahl von Löchern aufweisen. Bei den Streifen haben sie den gleichen

Lochabstand wie auf den Rasterlochplatten und in den Kreisen sind sie in

vielen Schritten unterschiedlich weit vom

Mittelpunkt

des Kreises entfernt. Hier rechts der Rest der Platte, nachdem alles ausgefräst

war. Nun stand mir ein Posten Befestigungselemente zur Verfügung, die ich

mit Schrauben fixieren kann. Die Schraube kommt durch das Element und die

Lochplatte und wird von unten mit einer Mutter gehalten. Die Leisten dienen

dabei als Anschlag für das Werkstück an zwei Seiten, während die Kreise

es an den anderen zwei Seiten fixieren. Da nämlich die Bohrungen dieser

Kreise nicht mittig angebracht sind, schwenken die Kreise mehr oder weniger

weit aus, wenn man sie um die Schraube dreht. Die Rasterweite und die verschiedenen

Bohrungen und Durchmesser der Kreise ermöglichen daher für jedes Werkstück

eine Kombination, in der ein Kreisstück gegen das Werkstück schwenkt und

es so fixiert. Dabei kann genügend Druck gegen die Seiten des Werkstückes

ausgeübt werden, sodass es sich nicht anheben kann.

Mittelpunkt

des Kreises entfernt. Hier rechts der Rest der Platte, nachdem alles ausgefräst

war. Nun stand mir ein Posten Befestigungselemente zur Verfügung, die ich

mit Schrauben fixieren kann. Die Schraube kommt durch das Element und die

Lochplatte und wird von unten mit einer Mutter gehalten. Die Leisten dienen

dabei als Anschlag für das Werkstück an zwei Seiten, während die Kreise

es an den anderen zwei Seiten fixieren. Da nämlich die Bohrungen dieser

Kreise nicht mittig angebracht sind, schwenken die Kreise mehr oder weniger

weit aus, wenn man sie um die Schraube dreht. Die Rasterweite und die verschiedenen

Bohrungen und Durchmesser der Kreise ermöglichen daher für jedes Werkstück

eine Kombination, in der ein Kreisstück gegen das Werkstück schwenkt und

es so fixiert. Dabei kann genügend Druck gegen die Seiten des Werkstückes

ausgeübt werden, sodass es sich nicht anheben kann.

Nun sind zwar die Rasterplatten identisch, sie

müssen

aber auch exakt in der Flucht auf die Anlage gebracht werden. Dazu habe

ich einige gleiche Hilfsstücke angefertigt und mit

müssen

aber auch exakt in der Flucht auf die Anlage gebracht werden. Dazu habe

ich einige gleiche Hilfsstücke angefertigt und mit

Nutensteinen

in der längslaufenden Nut der seitlichen Rahmenteile fixiert. Diese Nut

ist absolut parallel zum Fräser, denn das Portal ist ja am gleichen Bauteil

befestigt. In Längsrichtung stoßen die Platten an kurze Schrauben an, die

direkt über Nutensteine an Querstreben befestigt sind.

Nutensteinen

in der längslaufenden Nut der seitlichen Rahmenteile fixiert. Diese Nut

ist absolut parallel zum Fräser, denn das Portal ist ja am gleichen Bauteil

befestigt. In Längsrichtung stoßen die Platten an kurze Schrauben an, die

direkt über Nutensteine an Querstreben befestigt sind.

Kleine Werkstücke werden nun also auf nur einer der Rasterlochplatten fixiert, während sehr große oder lange Stücke von der einen bis zur anderen Platte reichen und ihre Enden eben auf je einer Platte fixiert werden. Hier links sieht man einen aufgeschraubten Streifen auf der ersten Platte im Vordergrund und die zweite Platte unter dem Fräser weiter hinten.

Mit Ausnahme einer einzigen kann dieses System alle oben gelisteten Anforderungen

an

ein

Spannsystem erfüllen. Diese eine ist das Problem des Durchfräsens, es würde

die Rasterlochplatte beschädigen und schnell unbrauchbar machen. Die Lösung

besteht in Plattenresten wie hier einer alten gammeligen Spanplatte. Die

sind gerade gut genug zum Verhunzen, also erhalten sie auch ein passendes

Lochraster und können nun auf die "guten" Rasterlochplatten aufgeschraubt

werden. Da alle Löcher genau übereinander liegen, können auch hier die Befestigungselemente

angebracht werden, nur müssen die Schrauben

lang genug sein.

Mit Ausnahme einer einzigen kann dieses System alle oben gelisteten Anforderungen

an

ein

Spannsystem erfüllen. Diese eine ist das Problem des Durchfräsens, es würde

die Rasterlochplatte beschädigen und schnell unbrauchbar machen. Die Lösung

besteht in Plattenresten wie hier einer alten gammeligen Spanplatte. Die

sind gerade gut genug zum Verhunzen, also erhalten sie auch ein passendes

Lochraster und können nun auf die "guten" Rasterlochplatten aufgeschraubt

werden. Da alle Löcher genau übereinander liegen, können auch hier die Befestigungselemente

angebracht werden, nur müssen die Schrauben

lang genug sein.

Hier links nochmal die Detailansicht eines kleinen Werkstückes, eingespannt

zwischen zwei

Leisten als Anschlag und zwei Kreisen als angeschwenkte und

unter Spannung festgeschraubte Fixierung.

Leisten als Anschlag und zwei Kreisen als angeschwenkte und

unter Spannung festgeschraubte Fixierung.

Seit ich solche kleinen Brettchen wie das Werkstück hier als Schilder oder Tafeln verwenden kann, bewahre ich auch kleinste Reste auf, denn sie lassen sich nun ruckzuck neu "hobeln" und gestalten.

Das dargestellte Spannsystem hat ganze 20 Euro gekostet und zwar inklusive Rasterlochplatten, Schrauben und Muttern. Schon das erste Projekt zeigt, dass die Dinge einfacher werden. Jahre später habe ich der Fräse dann eine durchgehende 2qm große Rasterlochplatte gegönnt, auf der aber immer noch diese Elemente zum Einsatz kommen.