Projekt Sekretär: Montage und Verkleidung des unteren Korpus

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen

Dieser Arbeitsschritt war bei der Durchführung sehr langwierig, denn der Korpus wirkte ja am Ende des letzten Teilprojekts schon fertig aufgebaut. Es fiel also viel Arbeit für wenig sichtbare Änderung an und das ist meist etwas fad. Aber es waren eben noch lange nicht alle Teile gefertigt, dazu waren sie noch nicht für den Anstrich behandelt und die komplette Verkleidung fehlte. Also ging es damit noch eine ganze Weile weiter.

Frontverbinder

Die ersten fehlenden Teile sind die Verbindungsleisten zwischen den Türen

und den darüber befindlichen Schubladen. Sie sind nur an der Front zu sehen,

gehen also nicht in die Tiefe, sprich, auf einen Boden zwischen Türraum und Schublade wurde verzichtet. Da die Balken,

an

denen sie anliegen, inzwischen gefalzt sind, sind die Enden dieser Stücke

ausgeklinkt. Und da sie sowohl zur Schublade als auch zur Tür genügend Spiel

haben müssen, kommt es auf die millimetergenaue vertikale Anbringung an.

Die ersten fehlenden Teile sind die Verbindungsleisten zwischen den Türen

und den darüber befindlichen Schubladen. Sie sind nur an der Front zu sehen,

gehen also nicht in die Tiefe, sprich, auf einen Boden zwischen Türraum und Schublade wurde verzichtet. Da die Balken,

an

denen sie anliegen, inzwischen gefalzt sind, sind die Enden dieser Stücke

ausgeklinkt. Und da sie sowohl zur Schublade als auch zur Tür genügend Spiel

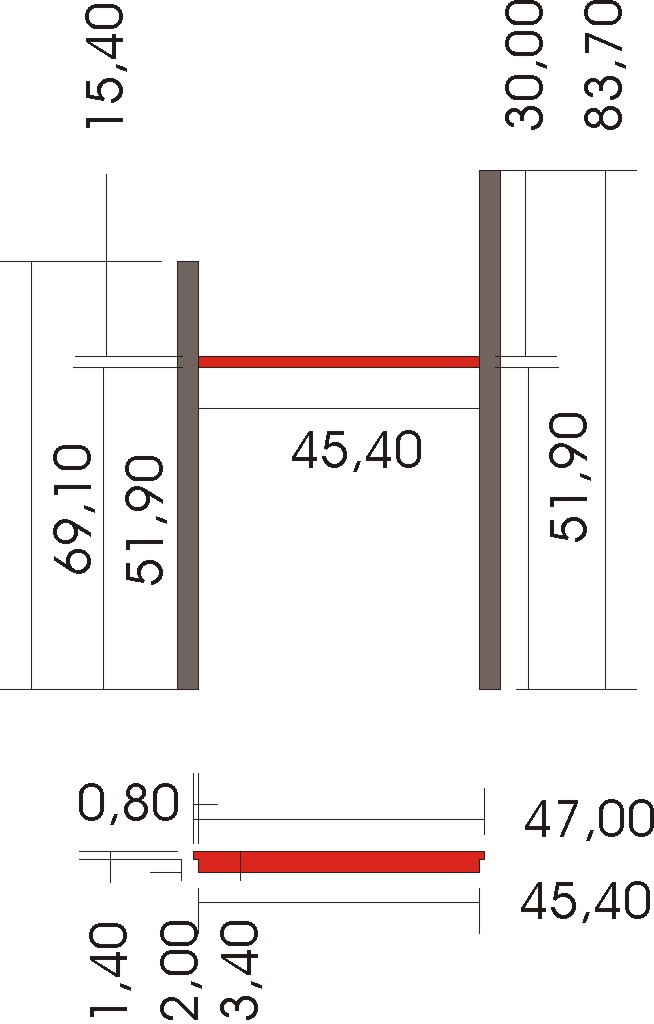

haben müssen, kommt es auf die millimetergenaue vertikale Anbringung an. Die Maßzeichnung zeigt, wie die Stücke aufgebaut sind und wo sie fixiert werden.

Die Maßzeichnung zeigt, wie die Stücke aufgebaut sind und wo sie fixiert werden.

Das abgebildete Stück besteht aus 18mm Leimholz, davon sind nach der Fertigung der Türen und Schubladen noch geeignete Reste vorhanden. Es trägt im Bild ein Korsett aus Klebeband, da sich Späne von der Kante gelöst haben, die hier gerade wieder angeleimt werden. Hier rechts seine Anbringung im Korpus. Die Zeichnung beschreibt, dass das Stück um die Falz herumführt. Hier ist zu beachten, dass noch genügend Raum für die Kassette bleibt, es darf also nicht die gesamte Falz einnehmen.

Fixierung der Seitenteile

Mit

Fertigstellung dieser Rahmenteile können die beiden Seiten fixiert und auch

gleich mit dem Rahmen von Tür und Schubladen verbunden werden.

Mit

Fertigstellung dieser Rahmenteile können die beiden Seiten fixiert und auch

gleich mit dem Rahmen von Tür und Schubladen verbunden werden.

Die Breite der Seitenteile übersteigt die Länge meiner Spannzwingen.

Es geht aber trotzdem, wenn man je zwei Zwingen ineinander greifen lässt.

Für die drei Druckpunkte auf dem Bild waren also 6 Zwingen erforderlich

- wie so oft verblieben nicht genug für die parallele Fixierung der anderen

Seite. Fixiert wird hier der Sockelrahmen sowie die horizontale und vertikale

Verbindung mit den Zwischenverbindern. Das ganze trocknet flach auf dem

Boden liegend, das Gewicht der Zwingen wirkt dabei einem Verziehen der Druckstellen

nach oben entgegen. Wenn's am Ende doch etwas windschief ist, macht das

nichts, denn die endgültige Form wird dem Möbel durch die Längen der weiteren

Stücke aufgezwungen.

Sind diese Teile trocken, wird der Rahmen für Tür und Schublade daran befestigt. Aufgrund der durch die Falze schmalen Verbindungsstellen neigt diese Verbindung dazu, nach innen auszuwandern. Dem wird entgegen gewirkt, indem das Konstrukt wie im Bild auf der rückseitigen Kante steht und das Gewicht der Zwingen die Verbindung nach außen zieht. Auch hier kommt es nicht auf Winzigkeiten an, die Konstruktion ist noch flexibel und weitere Verbindungen werden die gewünschte Form herstellen.

Kassetten

Nun

kann für diese Elemente die Fertigung der verkleidenden Kassetten erfolgen.

Theoretisch könnten die auch viel später angebracht werden, aber sie lassen

sich leichter anpressen, solange man das Möbel

Nun

kann für diese Elemente die Fertigung der verkleidenden Kassetten erfolgen.

Theoretisch könnten die auch viel später angebracht werden, aber sie lassen

sich leichter anpressen, solange man das Möbel  noch leicht drehen und kippen

kann. Und das geht eben am besten, solange es noch aus Einzelteilen besteht.

Davon abgesehen werden auf den Innenseiten der Kassetten auch die Schubladenführungen

fixiert, sodass ihre Montage für spätere Schritte notwendig ist. Die Verschnittkanten

aus diesem Schritt werden aufbewahrt, die werden später noch benötigt!

noch leicht drehen und kippen

kann. Und das geht eben am besten, solange es noch aus Einzelteilen besteht.

Davon abgesehen werden auf den Innenseiten der Kassetten auch die Schubladenführungen

fixiert, sodass ihre Montage für spätere Schritte notwendig ist. Die Verschnittkanten

aus diesem Schritt werden aufbewahrt, die werden später noch benötigt!

Alle Kassetten sind so bemessen, dass sie ringsum 10mm in der Falz liegen. Vor dem Einbau erhalten die Kassetten und Rahmenteile ihre Intarsien. Dazu wurden eine ganze Reihe verschiedener Zeichnungen nach dem Muster hier rechts verwendet. Die schwarze Linie erzeugt die Nut für die Intarsien, die blaue Linie fräst das Werkstück anschließend aus.

Folgende Kassetten werden für das Unterteil unterschieden (Maße Höhe*Breite, Maserung folgt immer der Höhe):

- 4 Seitenteile mit 627*318,5mm

- 2 seitliche Rückwandteile mit 627*457mm

- 1 mittleres Rückwandteil mit 627*512mm

- 2 Seitenteile im Fußraum mit 596*488mm

- 1 Mittelteil im Fußraum mit 596*600mm (dieses Teil erhält ein Loch für den Lautsprecher des Subwoofers, s. Bild)

- 2 Türfachböden mit 712*474mm

Zu beachten ist, dass die Verkleidungen im Fußraum eine geringere Höhe aufweisen als die an den Außenseiten.

Außerdem entsteht noch der Auflageboden für den Subwoofer mit den Maßen

210*580mm. Dieses Teil habe ich aus einem Rest 12mm MDF gefertigt, damit

es steifer ist und somit weniger schwingt. Die Box wird erhöht auf diesem

Boden stehen, damit sie erstens im Fußraum etwas höher sitzt und zweitens,

damit hier noch Raum für viel dämmendes Material bleibt, das an allen Seiten

an die Box angebracht wird und verhindern soll, dass das ganze Möbel im

Takt mitschwingt. Nach oben ist also Raum genug, ein beliebig dicker Rest

Rest aus anderem Material tut es auch oder noch besser.

Außerdem entsteht noch der Auflageboden für den Subwoofer mit den Maßen

210*580mm. Dieses Teil habe ich aus einem Rest 12mm MDF gefertigt, damit

es steifer ist und somit weniger schwingt. Die Box wird erhöht auf diesem

Boden stehen, damit sie erstens im Fußraum etwas höher sitzt und zweitens,

damit hier noch Raum für viel dämmendes Material bleibt, das an allen Seiten

an die Box angebracht wird und verhindern soll, dass das ganze Möbel im

Takt mitschwingt. Nach oben ist also Raum genug, ein beliebig dicker Rest

Rest aus anderem Material tut es auch oder noch besser.

Mit Ausnahme der im Innern des Möbels befindlichen Teile (Schrankböden, Subwoofer-Boden) und der Rückwand im Fußraum erhalten alle Verkleidungselemente einen umlaufenden eingelegten Rahmen aus Lauan-Holz. Er ist 8mm breit und liegt etwa 5cm vom äußeren Rand entfernt, denn die sichtbare Fläche wird ja noch durch den aufliegenden Rand und die späteren Profilleisten verringert.

Die

Montage ist bedingt durch die genaue Ausrichtung etwas knifflig - die Bilder

beschreiben, wie ich es gemacht habe. Zunächst wurde auf die Vorderseite

ein Rahmen aufgezeichnet, der 15mm vom Rand entfernt liegt. Da die Kassette

10mm einliegen soll, bleibt er im Abstand von 5mm sichtbar. Später liegt

die Profilleiste über dieser Bleistiftmarkierung, sodass sie dann verschwunden ist.

Die

Montage ist bedingt durch die genaue Ausrichtung etwas knifflig - die Bilder

beschreiben, wie ich es gemacht habe. Zunächst wurde auf die Vorderseite

ein Rahmen aufgezeichnet, der 15mm vom Rand entfernt liegt. Da die Kassette

10mm einliegen soll, bleibt er im Abstand von 5mm sichtbar. Später liegt

die Profilleiste über dieser Bleistiftmarkierung, sodass sie dann verschwunden ist.

Man kann nun mit bloßem Auge gut erkennen, ob die

Schnittstellen

dieses Rahmens in den Ecken Quadrate bilden. Tun sie das, ist die Kassette

richtig ausgerichtet. Nun ist ein Helfer gefragt, der auf der Innenseite

die ausgerichtete Kassette oben und innen markiert. Diese Markierung ist

dann später der richtige Auflagepunkt. Im Bild hier unten links ist sie als dünner Bleistiftstrich auf der Innenseite erkennbar.

In diesem Bereich wird nun

ringsum Leim aufgetragen, die Kassette wird aufgelegt und mit Gewicht versehen,

damit sie unter Druck antrocknet.

In diesem Bereich wird nun

ringsum Leim aufgetragen, die Kassette wird aufgelegt und mit Gewicht versehen,

damit sie unter Druck antrocknet.

Auf diesem Weg wurden alle Kassetten angebracht. Je nach Lage wurde dafür das Möbel gedreht und gewendet, sodass immer die richtige Fläche von oben beschwert werden konnte. Neben einer dicken Rolle Werkstattpapier oder einem Werkzeugkasten tut dabei auch eine alte Nähmaschine gute Dienste, denn sie hat ein erhebliches Gewicht.

Verbindung der Seiten

Linke

und rechte Seite des Unterteils haben nun also ihre Kassetten erhalten und

sind auch bereits mit den Fronten verleimt. Nun geht es an den weiteren

Aufbau. Im Bild zu erkennen ist die Fixierung des Fußraums und des hinteren

Sockelbalkens (im Bild unten). Dafür reicht auch die längste Zwinge nicht

aus, hier wurden Spanngurte benutzt. Zum ersten Mal erlebe ich dabei, dass

auch 5 Meter lange Gurte zu kurz sein können, bisher habe ich ihre Länge

beim Basteln von Bilderrahmen immer als störend empfunden. Man kann sie

aber gut miteinander verbinden, sodass bei ausreichender Gurtanzahl quasi

beliebige Längen gepresst werden können.

Linke

und rechte Seite des Unterteils haben nun also ihre Kassetten erhalten und

sind auch bereits mit den Fronten verleimt. Nun geht es an den weiteren

Aufbau. Im Bild zu erkennen ist die Fixierung des Fußraums und des hinteren

Sockelbalkens (im Bild unten). Dafür reicht auch die längste Zwinge nicht

aus, hier wurden Spanngurte benutzt. Zum ersten Mal erlebe ich dabei, dass

auch 5 Meter lange Gurte zu kurz sein können, bisher habe ich ihre Länge

beim Basteln von Bilderrahmen immer als störend empfunden. Man kann sie

aber gut miteinander verbinden, sodass bei ausreichender Gurtanzahl quasi

beliebige Längen gepresst werden können.

Die

Fertigstellung dieses Schrittes ermöglicht die Einlage der Türfachböden

und des Bodens für den Subwoofer, sodass die als nächste

Elemente an der

Reihe sind. Man erkennt oben übrigens eine Verbindung zwischen dem linken

und dem rechten Türfach, die quasi den Fußraum verschließt. Die kommt natürlich

wieder weg und dient hier nur dem Zweck, dass die Seiten sich unter dem

Druck der Gurte nicht nach innen biegen.

Elemente an der

Reihe sind. Man erkennt oben übrigens eine Verbindung zwischen dem linken

und dem rechten Türfach, die quasi den Fußraum verschließt. Die kommt natürlich

wieder weg und dient hier nur dem Zweck, dass die Seiten sich unter dem

Druck der Gurte nicht nach innen biegen.

Ist das erledigt, geht es mit den hinteren Zwischenverbindern sowie dem Querbalken über den Schubladen weiter. Dafür wird der Gurt einfach ein wenig gelockert und nach oben geschoben. Hinten (im Bild vorne) werden die vertikalen Zwischenverbinder wieder mit je zwei ineinander greifenden Zwingen fixiert. Zugleich sind die Böden der Türfächer eingelegt und mit Gewichten beschwert. Vorsicht hier: Sie müssen so ausgerichtet werden, dass die Kassetten der Rückwand noch Platz finden. Diese Kassetten werden erst später eingebracht, denn sie erhalten ja aufwändige Verzierungen, die ihre Zeit brauchen.

Einbau des Fußraumes

Was

nun noch fehlt am Gerüst, ist der der Fußraum. Der besteht zunächst aus

zwei vertikalen Stützen (577mm), die doppelt gefalzt sind und den Raum für

den Subwoofer und die Verkabelung abgrenzen. Ferner verlaufen zwei horizontale

Balken (706mm) gleich über den bereits unten verleimten. Diese Stücke müssen

aber etwas länger ausfallen, da sie hinten nicht wie unten auf einen Querbalken

treffen, sondern auf den Zwischenverbinder, der 14mm weiter hinten sitzt.

Die genaue Position der Stelle, an der diese Balken auf den Zwischenverbinder

treffen, geht aus dieser

Was

nun noch fehlt am Gerüst, ist der der Fußraum. Der besteht zunächst aus

zwei vertikalen Stützen (577mm), die doppelt gefalzt sind und den Raum für

den Subwoofer und die Verkabelung abgrenzen. Ferner verlaufen zwei horizontale

Balken (706mm) gleich über den bereits unten verleimten. Diese Stücke müssen

aber etwas länger ausfallen, da sie hinten nicht wie unten auf einen Querbalken

treffen, sondern auf den Zwischenverbinder, der 14mm weiter hinten sitzt.

Die genaue Position der Stelle, an der diese Balken auf den Zwischenverbinder

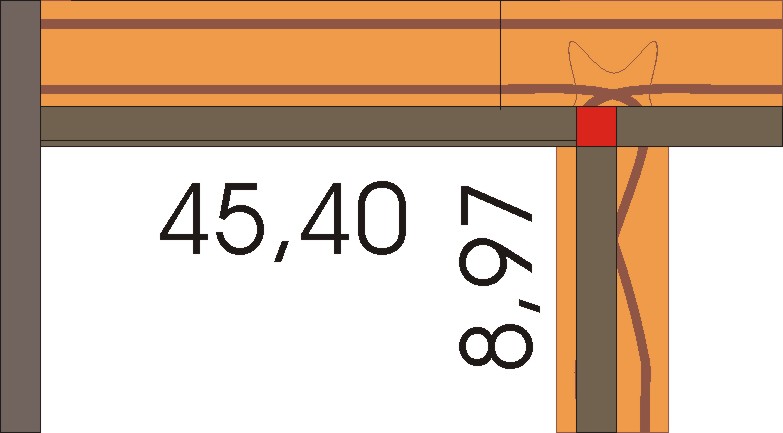

treffen, geht aus dieser Detailzeichnung hervor. Hier wurden vorderes und hinteres Gerüst übereinander

gelegt, jeweils links und unten bündig. Die Auflagefläche des Balkens auf

den hinteren Zwischenverbinder ist rot dargestellt. Die Stelle befindet

sich von der Kante des Zwischenverbinders aus gemessen 454mm nach innen

und von seiner Oberkante gut 90mm nach unten versetzt. Dort wird eine Markierung

angebracht, mit der später der richtige Sitz geprüft werden kann.

Detailzeichnung hervor. Hier wurden vorderes und hinteres Gerüst übereinander

gelegt, jeweils links und unten bündig. Die Auflagefläche des Balkens auf

den hinteren Zwischenverbinder ist rot dargestellt. Die Stelle befindet

sich von der Kante des Zwischenverbinders aus gemessen 454mm nach innen

und von seiner Oberkante gut 90mm nach unten versetzt. Dort wird eine Markierung

angebracht, mit der später der richtige Sitz geprüft werden kann.

Das letzte Balkenelement des Fußraumes ist eine Verbindung zwischen den beiden nach hinten führenden Streben. Sie hat, wie das darunter liegende Teil, eine Länge von 580mm. Das Bild rechts zeigt den fertigen Aufbau auf der linken Seite stehend, hier wird gerade die rechte Seite des Fußraumes mit einer schweren alten Nähmaschine angepresst.

Die Balken des Fußraumes müssen an einigen Stellen etwas angepasst werden,

damit

man die Kassetten einlegen kann. Ich habe mich je nach Lage entweder für eine Nut im Balken oder eine abgeschnittene

Ecke an der Kassette entschieden. Für erstere wird der Balken einfach angesägt

und die zwischenliegende Stelle dann mit dem Beitel entfernt. Bei der Montage

der Kassetten im Fußraum fallen die betreffenden Stellen sofort auf, es

ist also müßig, sie hier genau zu definieren.

damit

man die Kassetten einlegen kann. Ich habe mich je nach Lage entweder für eine Nut im Balken oder eine abgeschnittene

Ecke an der Kassette entschieden. Für erstere wird der Balken einfach angesägt

und die zwischenliegende Stelle dann mit dem Beitel entfernt. Bei der Montage

der Kassetten im Fußraum fallen die betreffenden Stellen sofort auf, es

ist also müßig, sie hier genau zu definieren.

Sind alle Balken fixiert und mit Kassetten verkleidet, ist das Unterteil im Wesentlichen fertig gestellt. Nun kann es an die Details gehen.

Subwoofer

Der Subwoofer sitzt wie bereits erwähnt im Fußraum - die betreffende Kassette hat ein Loch, durch das er hindurchschaut. Da jeder Nachbauer hier - wenn überhaupt - ein eigenes Soundsystem wählen wird, macht es nicht viel Sinn, die Komponenten dieses Arbeitsschrittes mit Maßen zu versehen. Daher dazu nur eine Beschreibung der Vorgehensweise.

Ziel war es, den Subwoofer etwas erhöht zu platzieren, also nicht einfach

auf die Bodenplatte zu stellen. Außerdem sollte verhindert werden, dass

sich die Schwingungen dieser Bassbox auf das Möbel übertragen und es mitschwingen

lassen. Letzterem habe ich mit selbstklebenden Schaumstoffmatten

entgegen gewirkt, wie sie in der Automobilindustrie genutzt werden. Ein

Zulieferer am Ort stellt Hutablagen und andere Innenraumteile her,

die mit

diesem Material gepolstert werden - da konnte ich vor Jahren mal einen Sack

Verschnittreste abgreifen. Der kam bereits beim Projekt

Strandkorb zum Einsatz und war auch hier wieder zu gebrauchen.

die mit

diesem Material gepolstert werden - da konnte ich vor Jahren mal einen Sack

Verschnittreste abgreifen. Der kam bereits beim Projekt

Strandkorb zum Einsatz und war auch hier wieder zu gebrauchen.

Ich

habe die Box einfach an allen Seiten damit beklebt, wobei nur die Steckereingänge

und Soundausgänge frei blieben. Es schmerzt ein wenig, das nagelneue Teil

mit dieser Methode optisch total zu verhunzen, zumal das selbstklebende

Zeugs nicht mehr abgeht. Aber das Ergebnis zählt und am Ende soll er ja nicht

schön aussehen, sondern schön klingen.

Ich

habe die Box einfach an allen Seiten damit beklebt, wobei nur die Steckereingänge

und Soundausgänge frei blieben. Es schmerzt ein wenig, das nagelneue Teil

mit dieser Methode optisch total zu verhunzen, zumal das selbstklebende

Zeugs nicht mehr abgeht. Aber das Ergebnis zählt und am Ende soll er ja nicht

schön aussehen, sondern schön klingen.

Nun wurde für die Box ein Gestell gebastelt, das sie auf die gewünschte Höhe bringt und ringsum festhält. Es besteht aus Leisten- und Plattenresten, die aus früheren Schritten übrig blieben. Nachdem das getrocknet war, kam die Box hinein, der Sitz im Möbel wurde geprüft und dieser Schritt war erledigt. Dieses Element wird zunächst einmal im Regal gelagert, da das Möbel noch vielfach gedreht und gewendet wird. Später wird es an seinem Platz festgeklemmt und dann verschraubt. Entgegen früherer Befürchtungen hat das auch ohne einen neuen Kasten für die Box funktioniert, der verbleibende Fußraum reicht zum bequemen Sitzen auch für längere Beine aus.

Aufnahme für das Oberteil

Im

nächsten Schritt wird das Unterteil für die Aufnahme des Oberteils vorbereitet.

Wie beschrieben ist diese Zweiteilung nötig, um auch später leicht und schnell

an die Technik im Innern heranzukommen und das Möbel besser transportieren

zu können. Je mehr Stützpunkte die einfache Stecktechnik hat, desto besser

und fester sitzt sie später. Gerade die Kassetten des Oberteils sollen daher

möglichst auf gesamter Länge ihrer Unterkante eine sichere Führung und Auflage

erhalten.

Im

nächsten Schritt wird das Unterteil für die Aufnahme des Oberteils vorbereitet.

Wie beschrieben ist diese Zweiteilung nötig, um auch später leicht und schnell

an die Technik im Innern heranzukommen und das Möbel besser transportieren

zu können. Je mehr Stützpunkte die einfache Stecktechnik hat, desto besser

und fester sitzt sie später. Gerade die Kassetten des Oberteils sollen daher

möglichst auf gesamter Länge ihrer Unterkante eine sichere Führung und Auflage

erhalten.

Aus der Fertigung der Kassetten waren genügend Randstücke

der

6mm-Sperrholzplatten verblieben.

Die Aufnahme muss 6mm Platz bieten, denn

so dick sind ja auch oben die Kassetten. Also bietet es sich an, diese Reste

zu verwenden, denn aufgedoppelt ergeben sie genau die benötigte Form. Ich

habe je 3 Leisten mit 20 und mit 50mm Breite zugeschnitten, die jeweils

gut 1200m lang waren - so lang waren früher die Platten. Die werden nun

miteinander verleimt und verschraubt. Später sitzen sie, auf passende Länge

gekürzt, so im Innenraum des Unterteils, dass die schmalere Leiste 10mm

von der Oberkante der Balken entfernt ist - so groß ist der Überstand der

Kassetten des Oberteils, die dann exakt aufliegen. Die breitere Leiste ist

30mm breiter. Sie ragt damit 20mm über die Kante des Balkens nach oben.

Das ist notwendig, denn auf den Balken kommt ja noch eine 10mm hohe Profilleiste,

sodass der finale Überstand nur einen Zentimeter beträgt.

Die Aufnahme muss 6mm Platz bieten, denn

so dick sind ja auch oben die Kassetten. Also bietet es sich an, diese Reste

zu verwenden, denn aufgedoppelt ergeben sie genau die benötigte Form. Ich

habe je 3 Leisten mit 20 und mit 50mm Breite zugeschnitten, die jeweils

gut 1200m lang waren - so lang waren früher die Platten. Die werden nun

miteinander verleimt und verschraubt. Später sitzen sie, auf passende Länge

gekürzt, so im Innenraum des Unterteils, dass die schmalere Leiste 10mm

von der Oberkante der Balken entfernt ist - so groß ist der Überstand der

Kassetten des Oberteils, die dann exakt aufliegen. Die breitere Leiste ist

30mm breiter. Sie ragt damit 20mm über die Kante des Balkens nach oben.

Das ist notwendig, denn auf den Balken kommt ja noch eine 10mm hohe Profilleiste,

sodass der finale Überstand nur einen Zentimeter beträgt.

Die Oberkante der Aufnahmeleiste ist mit dem 45° Fasefräser angeschrägt, die von oben eingeführte Kante an der Schräge entlang in die Nut geführt wird. Man erkennt das auf dem Detailbild oben. Diese Leisten wurden nun über die gesamte Länge der Seiten und der Rückwand angebracht - das Bild zeigt das Anpressen der verleimten Stücke, die später zusätzlich noch angeschraubt wurden. Sie erhalten durch die Einlage des Oberteils immer mal wieder einen Schlag auf die Leimstelle, der langfristig nicht zum guten Halt beiträgt. Daher die zusätzliche Verschraubung von innen.

Profilleisten

Herstellung und verwendetes Material für die Profilleisten wurden bereits

bei der Fertigung der Türen behandelt. Hier werden

die betreffenden Leisten nun in Masse benötigt und dabei zeigt sich auch,

dass von diesem Material am Ende gut doppelt soviel

benötigt

wird, als mit 24 laufenden Metern ursprünglich grob veranschlagt war. Der

Einkaufszettel wurde also

benötigt

wird, als mit 24 laufenden Metern ursprünglich grob veranschlagt war. Der

Einkaufszettel wurde also angepasst - wohl dem, der die Leisten aus dem Ausfalzen der Balken gewinnen

konnte. Ich habe die Profile wie rechts abgebildet hergestellt. Der Fräser

ist dicht an einem Anschlag positioniert und die Leiste wird zwischen Anschlag

und Führungsring durchgeschoben.

angepasst - wohl dem, der die Leisten aus dem Ausfalzen der Balken gewinnen

konnte. Ich habe die Profile wie rechts abgebildet hergestellt. Der Fräser

ist dicht an einem Anschlag positioniert und die Leiste wird zwischen Anschlag

und Führungsring durchgeschoben.

Die Gehrung ist hier unkompliziert, die Leisten werden um 45° angeschrägt eingebracht. Dabei ist die elektrische Feinsäge wieder eine große Hilfe, denn damit geht es einfach viel schneller als mit Puksäge und Gehrungslade. Es fallen viele identische Längen an, doch lohnt es sich, das nachzumessen, denn nicht jede Leimstelle ist exakt in der Flucht. Verlässt man sich hier auf das gezeichnete Maß, wird an den Leisten nachher jeder fehlende Millimeter sichtbar. Angebracht werden die Leisten mit Leim und einigen Leistenstiften, die sie beim Trocknen des Leims an Ort und Stelle halten.

Zu den Profilleisten kehren wir wieder zurück, wenn der Sockelrahmen und das Oberteil fertig sind, da werden sie ebenfalls benötigt.

Sockelleisten

Nun kann der Sockelrahmen angebracht werden. Auch hier werden die Teile nicht

einfach aus den Maßen der Zeichnungen zugeschnitten, sondern einzeln ausgemessen.

Leichte Schwankungen ergeben sich nicht nur aus leicht ausgewanderten Leimstellen,

sondern auch aus Verwachsungen der vertikalen Balken, die nun am Boden leicht

schräg stehen können. Die Außengehrungen der Sockelleisten müssen aber genau

passen, denn nach innen oder außen offene Winkelverbindungen sieht man sofort

und bekommt man später bei dieser Materialstärke kaum wieder korrigiert.

Zusätzlich ist die exakte Höhenausrichtung an den Füßen zu berücksichtigen,

sofern man für diesen Schritt wie hier das Möbel auf den Kopf stellt.

Nun kann der Sockelrahmen angebracht werden. Auch hier werden die Teile nicht

einfach aus den Maßen der Zeichnungen zugeschnitten, sondern einzeln ausgemessen.

Leichte Schwankungen ergeben sich nicht nur aus leicht ausgewanderten Leimstellen,

sondern auch aus Verwachsungen der vertikalen Balken, die nun am Boden leicht

schräg stehen können. Die Außengehrungen der Sockelleisten müssen aber genau

passen, denn nach innen oder außen offene Winkelverbindungen sieht man sofort

und bekommt man später bei dieser Materialstärke kaum wieder korrigiert.

Zusätzlich ist die exakte Höhenausrichtung an den Füßen zu berücksichtigen,

sofern man für diesen Schritt wie hier das Möbel auf den Kopf stellt.

Gefertigt werden die Sockelleisten aus den 95mm breiten Brettern, die auch schon für die Zwischenverbinder hergehalten haben. Vier Bretter á 2,5 Meter Länge reichen für den kompletten Sockel aus.

Da

die Auflagefläche an den unteren Kanten des Rahmens nur wenige Zentimeter

beträgt, werden die Sockelleisten im Innern - also unter dem Möbelboden

- zusätzlich mit Leisten verleimt und verschraubt. Das hat mächtig Platz

in der Restekiste geschaffen, aus der nun endlich alle Reststücke der sägerauen

Bretter verschwunden sind, die ich mal billig erstanden hatte (siehe Projekt

Kaminholzregal). Die Sockelleisten haben damit

eine satte Auflage und sind zudem fest mit dem Rahmen verbunden.

Da

die Auflagefläche an den unteren Kanten des Rahmens nur wenige Zentimeter

beträgt, werden die Sockelleisten im Innern - also unter dem Möbelboden

- zusätzlich mit Leisten verleimt und verschraubt. Das hat mächtig Platz

in der Restekiste geschaffen, aus der nun endlich alle Reststücke der sägerauen

Bretter verschwunden sind, die ich mal billig erstanden hatte (siehe Projekt

Kaminholzregal). Die Sockelleisten haben damit

eine satte Auflage und sind zudem fest mit dem Rahmen verbunden.

Auf den fertigen Sockel wird nun - nachdem das Möbel umgedreht wurde - noch ringsum eine Profilleiste aufgebracht. Damit ist der Aufbau des Unterteils erstmal abgeschlossen.

Rückwand

In den Bildern des weiteren Aufbaus wird aber auffallen, dass die Rückwand des Unterteils noch fehlt. Das hat seinen Grund, denn die ist mit Motiven versehen und wird damit zum bei weitem aufwändigsten Teil des Möbels. Wie schon erwähnt, soll der Sekretär ja ein Stück mit Bezug zu unserer Familie werden. Der nautische Stern auf den Türen weist auf den Ursprung unseres Namens hin, der sich aus "Deich" ableitet.

Zusätzlich wollte ich unsere Geburtsorte hier einbringen, und zwar im Wortsinn. Zu den Städten Essen, Wuppertal und Emmerich am Rhein habe ich die Stadtwappen aus dem Web besorgt, als Hintergrund im Malprogramm verwendet und darauf jede einzelne Linie nachgezeichnet.

Aus diesen Zeichnungen entstanden eingefräste Elemente in den betreffenden Kassetten, die wiederum mit den passenden Stücken aus Lauan-Sperrholz gefüllt wurden. Die Kassetten werden dann in der unten dargestellten Anordnung (ohne Beschriftung) angebracht. Das Wappen der Stadt Essen ist dabei mittig angebracht und fällt insgesamt am größten aus. Zum einem, weil es eigentlich aus zwei Wappen besteht, die jedes für sich die Größe der anderen Wappen erhalten. Zum anderen aber auch, weil wir zu dieser Stadt den engsten Bezug haben, in Essen bin ich aufgewachsen und gut 25 Jahre habe ich dort gelebt. Dieses Wappen ist daher das Kernelement der Rückseite. Hier die drei ursprünglichen Pixelgrafiken aus dem Web und darunter die drei resultierenden Zeichnungen, weiter rechts ergänzt durch einen Zwischenstand der Umsetzung am Beispiel des Emmericher Wappens:

|

Stadt Wuppertal |

Stadt Essen |

Stadt Emmerich |

|

|

|

Wie schon erwähnt ist das Übermalen von Pixelgrafiken keine große Sache, es sieht viel schwieriger aus, als es ist. Man kann mit einer Kurvenfunktion jede denkbare Kurve in Sekunden mit einfachem Ziehen der Maus nachzeichnen, indem man vorher ihre Endpunkte mit einer Geraden verbindet. Das Schwierigste ist noch, bei starker Vergrößerung in der Masse klobiger Pixel die Linie zu erahnen.

Diese Zeichnungen wurden nun mit einem 3mm Fräser in die Kassetten gefräst, die Umrandung der Wappen in 8mm Breite. Dann werden die eingefrästen Linien wie gehabt mit Lauan-Sperrholzstreifen gefüllt, die eine Winzigkeit schmaler sind als die Nuten, in denen sie einliegen. Natürlich wäre das viel einfacher und schneller mit einer Gießtechnik zu realisieren, bei der ein zunächst flüssiger Werkstoff in der Form erstarrt und schließlich an der Oberfläche geglättet wird. Aber das wäre keine Einlegearbeit mehr und um die geht es ja hier.

Das Wappen der Stadt Emmerich ist vergleichsweise einfach, den der schlichte Eimer zeigt insgesamt wenige und davon viele gerade Linien auf. Die Wappen der Städte Essen und vor allem Wuppertal dagegen sind hochkomplex, denn auch dünnste Leisten können nicht um enge Kurven gebogen werden, sondern müssen als filigrane Einzelstücke angefertigt werden. Dieser Schritt kann nicht im vollen Umfang fertig gestellt werden, bevor es weitergeht, denn das wird Monate dauern. Davon abgesehen ist er im Bauplan auch nicht wirklich sexy, denn persönliche Motive wird jeder selbst wählen. Er läuft daher nebenher und immer mal wieder setze ich mich eine Stunde daran und stelle das Puzzle so Stückchen für Stückchen fertig. Der Sekretär soll später an einer großen Glasscheibe zur Terrasse seinen Platz finden, sodass auch die Rückwand durch diese Scheibe hindurch sichtbar bleibt. Der Aufbau berücksichtigt übrigens, dass diese Elemente zu jedem späteren Zeitpunkt noch eingebracht werden können.

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen