Projekt Sekretär: Fertigung der Türen

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen

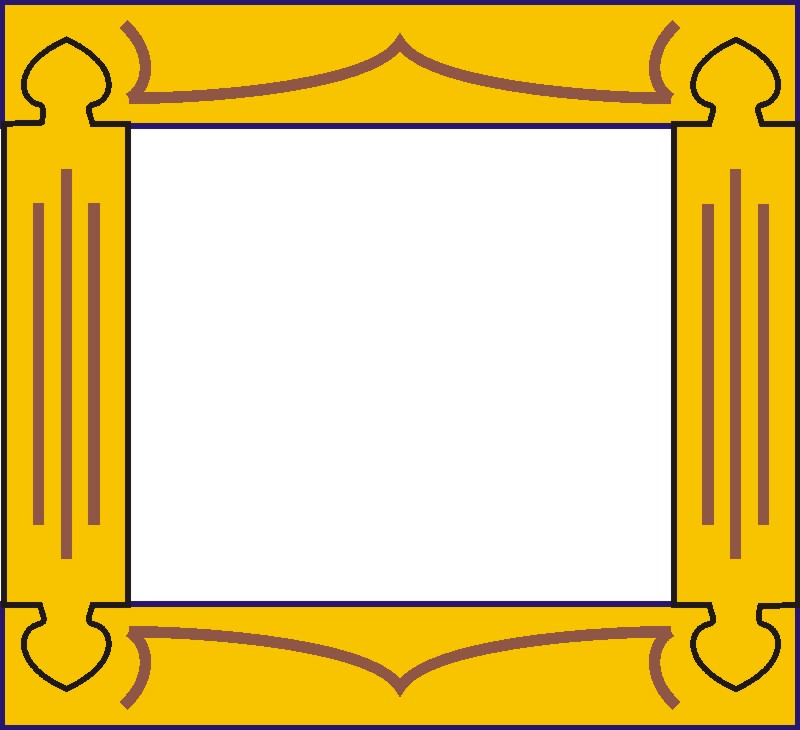

Für

die Türen hatte ich zunächst eine Verzapfung der Rahmenteile wie hier links

zu sehen im Sinn. Dabei sollten die seitlichen Teile in die horizontalen

quasi "hineingreifen".

Für

die Türen hatte ich zunächst eine Verzapfung der Rahmenteile wie hier links

zu sehen im Sinn. Dabei sollten die seitlichen Teile in die horizontalen

quasi "hineingreifen".

Ich habe

das aber dann verworfen, weil es irgendwie orientalisch rüberkam. Eigentlich

mag ich diesen Stil auch recht gern, aber er passt leider überhaupt nicht

zu dem Möbel und unserer sonstigen Einrichtung. Außerdem wollte ich einen

Effekt erreichen, der nicht nur die Rahmenteile ineinander greifen lässt,

sondern auch die rechteckige Form der Füllung aufbricht. Trotzdem ist es

ganz sinnvoll, wenn man die ursprünglichen Ideen mal in einer Zeichnung

festhält, denn dann kann man am besten sehen, was genau daran noch anders

werden soll. Am Beispiel der eingelegten (dunkelbraunen) Elemente fand ich

diesen Entwurf im Nachhinein etwas "busy" - zu viel des Guten.

Ich habe

das aber dann verworfen, weil es irgendwie orientalisch rüberkam. Eigentlich

mag ich diesen Stil auch recht gern, aber er passt leider überhaupt nicht

zu dem Möbel und unserer sonstigen Einrichtung. Außerdem wollte ich einen

Effekt erreichen, der nicht nur die Rahmenteile ineinander greifen lässt,

sondern auch die rechteckige Form der Füllung aufbricht. Trotzdem ist es

ganz sinnvoll, wenn man die ursprünglichen Ideen mal in einer Zeichnung

festhält, denn dann kann man am besten sehen, was genau daran noch anders

werden soll. Am Beispiel der eingelegten (dunkelbraunen) Elemente fand ich

diesen Entwurf im Nachhinein etwas "busy" - zu viel des Guten.

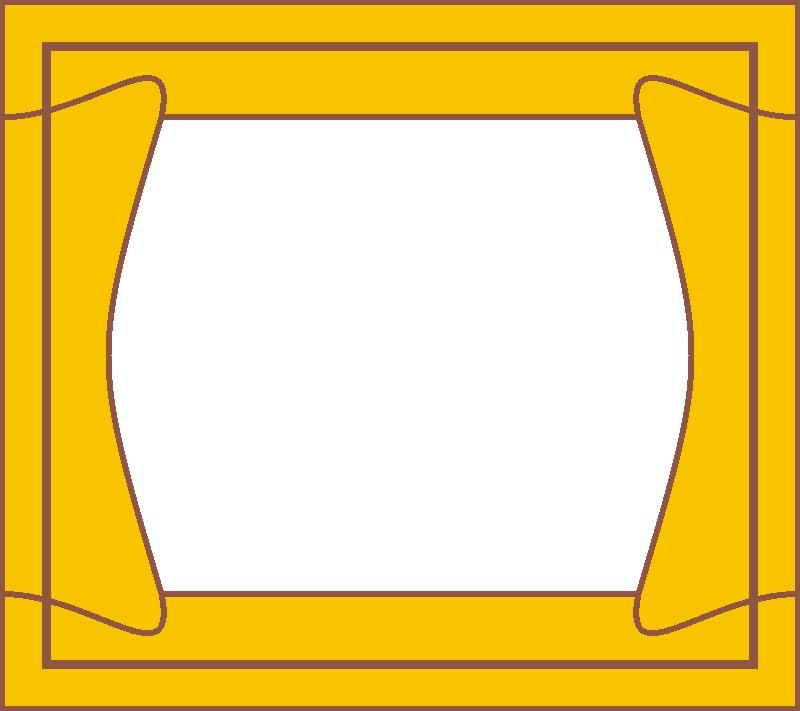

Das Ergebnis fällt denn auch eine Nummer schlichter aus. Die Rahmenteile greifen großflächiger, aber in der Form dennoch simpler ineinander und die Rundungen der Innenseiten führen zu einer neuen Form der Innenfläche. Auch die Einlegeelemente sind simpler geworden, verblieben ist ein umlaufender Rahmen in der Mitte der Rahmenteile, wie es ja auch im Original vorgesehen war.

Im nächsten

Schritt wurden die Teile gefräst, zunächst die (in der Zeichnung schwarzen)

Nuten für die Intarsien, dann die (blauen) Außenlinien.

Da die Teile ineinander passen sollen, ist die korrekte Berücksichtigung

des Fräserradius ein wichtiger Punkt, jedes Objekt erhielt also eine entsprechende

Außenkontur, die dann als Fräslinie diente. In weiteren Fräsdateien habe

ich jedes Objekt auch einzeln exportiert, damit konnte ich eine Menge Verschnittreste

aus früheren Projekten für diese Teile nutzen.

Im nächsten

Schritt wurden die Teile gefräst, zunächst die (in der Zeichnung schwarzen)

Nuten für die Intarsien, dann die (blauen) Außenlinien.

Da die Teile ineinander passen sollen, ist die korrekte Berücksichtigung

des Fräserradius ein wichtiger Punkt, jedes Objekt erhielt also eine entsprechende

Außenkontur, die dann als Fräslinie diente. In weiteren Fräsdateien habe

ich jedes Objekt auch einzeln exportiert, damit konnte ich eine Menge Verschnittreste

aus früheren Projekten für diese Teile nutzen.

Jedes Teil muss nun sehr sorgfältig mit Schleifpapier und Feile geglättet werden, sonst passt es nicht an seinen Platz. Ein vergessener Span und schon steht es etwas ab - ein Feilenstrich zu viel und es bleibt eine Lücke.

Kassette

Die

Türkassetten sollten ein Motiv tragen, das gemeinsam mit der Kassette selbst

gefräst wurde. Ich habe einen nautischen Stern gewählt, er hat einen Bezug

zur Familienhistorie.

Die

Türkassetten sollten ein Motiv tragen, das gemeinsam mit der Kassette selbst

gefräst wurde. Ich habe einen nautischen Stern gewählt, er hat einen Bezug

zur Familienhistorie.

Stern und umlaufender Rahmen zeigen das tatsächliche Verhältnis zur Größe der Kassette, dabei liegt aber noch ein guter Teil hinter den Rahmenteilen. Die schwarzen Elemente wurden in 4,5mm Tiefe ausgefräst, das entspricht der Stärke des Lauan-Sperrholzes. Aus zwei Gründen habe ich die quadratische Form der Kassette beibehalten und die Rahmenteile dafür entsprechend weiträumiger ausgefalzt: Erstens hielt das die Zeichnung der Kassette simpler und zweitens wird sie so leichter austauschbar - vielleicht gefällt mir ja in Zukunft ein anderes Motiv besser. Aus diesem Grund wird die Kassette auch nicht in den Rahmen geleimt, sondern von innen verschraubt.

Nun wurden die Intarsien eingebracht, das ist auf

einer separaten Seite beschrieben.

Zusammenbau

Der Zusammenbau der Rahmenteile ist ähnlich wie bei einem Bilderrahmen. Dafür gibt es Spanngurte mit eckigen Teilen, die einen gleichmäßigen Druck auf die vier Ecken des Rahmens ausüben. Der neigt allerdings dazu, diesem Druck nach oben auszuweichen, denn die Leimstellen sind aufgrund der ausgearbeiteten Rückseite (dort soll ja die Kassette hinein) recht dünn. Zusätzlich wurden sie also auf den Werktisch gepresst.

Auf Biegen und Brechen

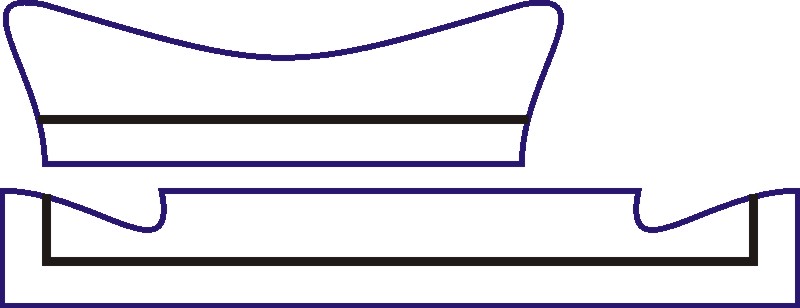

Die Türen

bestehen wie gesagt aus 18mm Leimholz. Auf der Rückseite sind 6mm für die

Kassette ausgelassen, es bleibt also ein innerer Rand in 12mm Stärke stehen.

Der sollte nun mit Zierleisten versehen werden, wofür die 10*10mm Leisten

zum Einsatz kamen. Die zwei Millimeter verbleibender Überstand an der Innenkante

ergänzen das Profil, es entsteht eine so genannte "Hohlkehle mit Platte".

Die Türen

bestehen wie gesagt aus 18mm Leimholz. Auf der Rückseite sind 6mm für die

Kassette ausgelassen, es bleibt also ein innerer Rand in 12mm Stärke stehen.

Der sollte nun mit Zierleisten versehen werden, wofür die 10*10mm Leisten

zum Einsatz kamen. Die zwei Millimeter verbleibender Überstand an der Innenkante

ergänzen das Profil, es entsteht eine so genannte "Hohlkehle mit Platte".

Die Leisten müssen übrigens nicht alle gekauft werden. Aus der Bearbeitung der Gerüstbalken ergeben sich durch das Ausfalzen Verschnittreste in genau dem hier benötigten Maß. Es bietet sich also an, die Bearbeitung der Balken an dieser Stelle einzuschieben.

Wie auch immer die Leisten nun beschafft wurden, jetzt erhalten sie also eine Hohlkehle. Mein Hohlkehlfräser verfügt über einen Anlaufring, in dessen Nähe ich ein Anschlagklötzchen aus einem Abfallstück montiert habe. So passte die Leiste genau zwischen Klotz und Führungsring und ich konnte die gesamten 2,40 Meter in einem Arbeitsgang bearbeiten. Im Ergebnis lagen hübsch profilierte Leisten vor, die fertig gefräst deutlich teurer sind als im viereckigen Zustand. Beim Fräsen von Profilen läuft der Fräser mit maximaler Umdrehung.

Nun kam aber das eigentliche Problem: Die Innenkanten der Türen sind

ja an je zwei Seiten gerundet und diese Rundung erwies sich als zu stark

für die Leisten. Sie konnten nicht weit genug in die Rundung hinein gebogen

werden, denn dafür waren sie selbst zu stark - sie brachen. Also habe ich

mich erstmal informiert, wie man eigentlich beim Biegen von Holz vorgeht.

Da gibt es die unterschiedlichsten Methoden, teilweise widersprechen sie

sich.  Einige

wässern das Holz stundenlang, andere arbeiten nur mit Hitze und sehr wenig

Nässe. Am häufigsten fand sich jedoch die Methode des gründlichen Einweichens

beschrieben, also habe ich die ausprobiert.

Einige

wässern das Holz stundenlang, andere arbeiten nur mit Hitze und sehr wenig

Nässe. Am häufigsten fand sich jedoch die Methode des gründlichen Einweichens

beschrieben, also habe ich die ausprobiert.

Die benötigte Länge der Leisten in den gerundeten Rahmenteilen wurde mit einem Schneider-Maßband ermittelt und die Leisten entsprechend zugeschnitten. Dann kamen sie in eine Backform, zusammen mit zwei Litern kochendem Wasser. Die Backform habe ich dann 90 Minuten bei 150 Grad in den Ofen gestellt. Danach waren die Leisten weich, aber besonders biegsam wirkten sie noch nicht.

Waren sie aber. Das Motto beim Biegen lautet "langsam, aber sicher".

Die Leisten wurden mit stetig steigendem Anpressdruck an ihrem Platz fixiert,

bis sie  auf

der Fläche der Rahmen nahtlos anlagen. Erhöht man den Druck zu schnell,

reißen sie auf. Eine aufgerissene Leiste kann man aber dennoch weiter verarbeiten,

denn auch sie trocknet nachher in der erzwungenen Form. Erhöht man den Druck

schön langsam und wechselt immer mal die Seiten, während die andere Seite

langsam dem Druck nachgibt, dann klappt es auch ohne Bruch. Kleinere

Zwingen sind dafür besser geeignet, aber die habe ich wieder mal nicht in

ausreichender Menge gehabt.

auf

der Fläche der Rahmen nahtlos anlagen. Erhöht man den Druck zu schnell,

reißen sie auf. Eine aufgerissene Leiste kann man aber dennoch weiter verarbeiten,

denn auch sie trocknet nachher in der erzwungenen Form. Erhöht man den Druck

schön langsam und wechselt immer mal die Seiten, während die andere Seite

langsam dem Druck nachgibt, dann klappt es auch ohne Bruch. Kleinere

Zwingen sind dafür besser geeignet, aber die habe ich wieder mal nicht in

ausreichender Menge gehabt.

Das Ergebnis bleibt über Nacht an seinem Patz. Am nächsten Tag sind die Leisten trocken genug und haben sich die gewünschte Form in etwa gemerkt. Um selbständig und dauerhaft exakt in der Form zu bleiben, müssten sie einige Tage gründlich durchtrocknen. Da sie aber noch mit Leim und Nägeln fixiert werden, reichte eine Nacht.

Im

Anschluss an die gebogenen Leisten wurden nun auch die geraden Stücke verarbeitet

und die Türen waren bereit für den Anstrich. Erwähnen sollte ich noch, dass

die Gehrungsschnitte der Leisten bei der Innenform des Rahmens natürlich

nicht mehr 45° betragen, sondern ausgemessen werden müssen. In meinem Fall

waren es 53°.

Im

Anschluss an die gebogenen Leisten wurden nun auch die geraden Stücke verarbeitet

und die Türen waren bereit für den Anstrich. Erwähnen sollte ich noch, dass

die Gehrungsschnitte der Leisten bei der Innenform des Rahmens natürlich

nicht mehr 45° betragen, sondern ausgemessen werden müssen. In meinem Fall

waren es 53°.

Finish

Hier wurde nun wieder die Wachsbeize aus dem Karl May Regal benutzt. Das Bild ganz rechts zeigt den Farbunterschied gegenüber der noch unbehandelten Unterkante. Nach einigen Stunden Trockenzeit kann poliert werden und die Türen sind fertig.

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen