Windmühlen

Im

wahrsten Sinne die Mutter aller Projekte ist die Fertigung dieser Windmühle.

Windmühlen genauer gesagt, denn vom ersten Tag an war mir klar, dass

meine Eltern mir das Stück aus der Hand reißen, sobald es fertig ist. Also

habe ich von Beginn an jedes Teil doppelt gefertigt. Was das bedeuten würde,

war mir am Anfang jedoch nicht im Ansatz klar.

Im

wahrsten Sinne die Mutter aller Projekte ist die Fertigung dieser Windmühle.

Windmühlen genauer gesagt, denn vom ersten Tag an war mir klar, dass

meine Eltern mir das Stück aus der Hand reißen, sobald es fertig ist. Also

habe ich von Beginn an jedes Teil doppelt gefertigt. Was das bedeuten würde,

war mir am Anfang jedoch nicht im Ansatz klar.

Die Windmühle stammt aus der Zeitschrift "Selbst ist der Mann" und war in der Juniausgabe 1996 als Bauplanthema beschrieben. Ich selbst bin überhaupt erst zwei Jahre später darauf aufmerksam geworden - zu dem Zeitpunkt konnte das Heft mit vielen Anregungen und Tipps zu diesem Projekt nicht mehr nachbestellt werden - der Bauplan aber schon. Glücklicherweise konnte ein Sammler aus dem Usenet helfen - so kam der Bauplan vom Verlag und die Beschreibung von hilfreicher Heimwerkerhand. Den Bauplan kann man übrigens noch immer bestellen und zwar hier. Auch die Anleitung aus dem damaligen Heft ist in Textform verfügbar, lediglich die Bebilderung fehlt.

Ich bin inzwischen oft gefragt worden, kann aber leider mit dem Bauplan nicht mehr dienen. Er wird bei der Umsetzung zerpflückt, weil viele Teile dort im Maßstab 1:1 dargestellt sind und ausgeschnitten und als Schablone benutzt werden. Was ich aber noch habe ist die bebilderte Anleitung. Sie ist ohne Bauplan nicht umsetzbar, gibt aber viele Hinweise, die man dem Text allein nicht entnehmen kann.

Aber zurück zum Werkstück: Jedes einzelne Bauteil an diesen Stücken ist

selbst gefertigt - und vorab erwähnt: Es sollte 5 Jahre dauern, bis das

erste der beiden Stücke bei meinen Eltern unterm Weihnachtsbaum stand. Genauer

gesagt überragte es ihn - es ist bis zur Flügelspitze gute 160 Zentimeter

hoch. Die Flügel drehen sich nicht nur, sondern setzen auch ein Mahlwerk

in Gang - eine geniale Zahnradtechnik, die nur aus Holz besteht, überträgt

die Kraft der Flügeldrehung auf das Mahlwerk.

Doch zurück zu den Anfängen: Nicht wissend, dass zwei Kinder, ein Umzug, ein Jobwechsel und - bis hierher - rund 30 andere Projekte auf mich warten, ging ich diese Geschichte im Jahr '98 an. Das Ziel ist auf dem Bauplanbild rechts zu sehen, es sollte im Laufe der Zeit vielfach variiert werden: So bestanden die Fenster im Original lediglich aus bemaltem Holz, die Schindelverkleidung der oberen Stockwerke ebenso und die Türen fielen recht schlicht aus. Die Fertigung des runden Daches war mit Epoxydharzmatten auf einem engmaschigen Gitter vorgesehen - das war auch nicht nach meinem Geschmack.

Zunächst habe ich lange Zeit damit verbracht, nur Einzelteile zu fertigen und zu lagern - jedes Teil erhielt eine Behandlung mit Imprägnierung. Ganze Schubladen voller Einzelteile sammelten sich an, ohne dass ich auch nur einen Schimmer davon hatte, ob sie mal zusammenpassen und wie sie dann aussehen würden. Das Drechseln der Geländerpfosten - 128 Stück für beide Exemplare - dauerte allein einen halben Winter, denn inzwischen hatten wir ein Baby und die Kombination von Ruhezeiten, Babys Schlafzeiten und Papas Arbeitszeiten ließ so gut wie keine Zwischenräume - und fand sich einer, war es garantiert gerade ein Sonntag. In einer Mietwohnung mit Werkelbereich unterm Spitzdach war das schwer.

Empfohlen wird die Vorgehensweise bei Modellbauprojekten übrigens genau

umgekehrt. Man sollte nicht erst alle Einzelteile fertigen und dann den

Zusammenbau starten, sondern gleich ganze Baugruppen montieren. Das verhindert,

dass man einen Mess- oder Lesefehler erst bemerkt, wenn ein vorgefertigtes

Teil nicht passt, man aber bereits 50 identische gefertigt hat. Ich habe

diesen

wohlgemeinten

Rat aus der Bauplanbeschreibung ignoriert und natürlich entsprechendes Lehrgeld

gezahlt. Seitdem gehe ich auch baugruppenweise vor.

wohlgemeinten

Rat aus der Bauplanbeschreibung ignoriert und natürlich entsprechendes Lehrgeld

gezahlt. Seitdem gehe ich auch baugruppenweise vor.

Der Aufbau ist in dem frühen Stadium links (da waren übrigens bereits 3 Jahre rum) zu erkennen: Es gibt vier ringförmig bzw. achteckig aufgebaute Ebenen, die jeweils ein Element tragen - zwei davon sind bereits montiert. Die unterste Ebene trägt das Bodengeschoss, 8 Stützpfeiler, in denen Verkleidungselemente mit Fenstern sitzen. Das sind Sperrholzplatten, auf die Sperrholzstreifen überlappend geklebt sind. Unsere damals 3jährige Tochter hat hierbei bereits eifrig mitgemacht und immer stolz das benötigte Werkzeug (jetzt den Kleber, jetzt die Klammer) gereicht.

Auf diesen Pfeilern sitzt eine weitere achteckige Ebene, die wiederum 8 Stützpfeiler trägt. Diese sind wie die unteren mit Hohlkehlprofilen versehen, dabei jedoch lang, schmal und gebogen. Sie auszuschneiden, zu schleifen und zu fräsen war ein nicht enden wollender Schritt. Die Pfeiler sind oben und unten mit Holzdübeln in der jeweiligen Ebene befestigt - was den Stand dieses Bildes angeht, war es das auch schon.

Man erkennt, dass viele Teile recht verschmutzt sind. Sämtliche noch

in der alten Wohnung in Essen gefertigten Einzelteile - und das waren

fast alle - waren bei dem dortigen Wohnungsbrand auch der massiven Rußeinwirkung

ausgesetzt, die damit einherging. Da sie durch die Imprägnierung eine speckige,

extrem Schmutz aufnehmende und schlecht abwischbare Oberfläche hatten, waren

sie alle angeschwärzt. Und das auch nicht komplett, sondern nur teilweise,

weil sie auf einem Haufen in einem Karton lagen und sich nur an den sichtbaren

Oberflächen Ruß abgesetzt hat. So hatten nun alle fertigen Teile kreuz und

quer schwarze und helle Streifen und Teilflächen. Das wäre nur mit langwierigen

Schleifarbeiten zu beheben gewesen - im Falle der 128 Geländerpfosten eine

Sisyphusarbeit, die ich mir erspart habe. Meine Lösung war ein neuer Farbton

des Endproduktes - Teak sollte es nunmehr sein, das war dunkel genug, um diese Spuren zu verdecken.

dunkel genug, um diese Spuren zu verdecken.

Der

nächste Schritt war die Verkleidung dieser oberen Ebene. Rechts sind die

entsprechend zugeschnittenen Elemente zu sehen, bereits mit verglasten Fenstern,

Fensterrahmen und Fensterkreuzen sowie fertig gestrichen. Trotz der darüber

liegenden Schicht Dachschindeln muss das Holz natürlich geschützt werden,

sonst fault es bei der geringen Stärke schnell durch. Apropos geringe Stärke:

Diese Elemente werden gebogen eingesetzt - 2mm Flugzeugsperrholz war das

Maximum dafür.

Der

nächste Schritt war die Verkleidung dieser oberen Ebene. Rechts sind die

entsprechend zugeschnittenen Elemente zu sehen, bereits mit verglasten Fenstern,

Fensterrahmen und Fensterkreuzen sowie fertig gestrichen. Trotz der darüber

liegenden Schicht Dachschindeln muss das Holz natürlich geschützt werden,

sonst fault es bei der geringen Stärke schnell durch. Apropos geringe Stärke:

Diese Elemente werden gebogen eingesetzt - 2mm Flugzeugsperrholz war das

Maximum dafür.

Nun

ging es an die Schindeln. Das

Vogelhausprojekt

hat gezeigt, dass eine manuelle Fertigung bei den hier benötigten drei-

bis viertausend Stück keinen Sinn macht - eine Alternative musste her. Hier

hat mich mein Partner aus der Fertigung der damals vertriebenen

Münzschautafeln unterstützt - die Schindeln sind

CNC-gefräst. Das ging schnell und effektiv und stellte sicher, dass alles

gleich groß war. Allerdings war das auch ein erheblicher Kostenpunkt - die

Schindeln waren mit dieser Methode wenig billiger als das Holz. Den Look

bei großflächiger Anwendung hatte ich im Projekt Vogelvilla

bereits getestet, die Größe der Schindeln war genau richtig.

Nun

ging es an die Schindeln. Das

Vogelhausprojekt

hat gezeigt, dass eine manuelle Fertigung bei den hier benötigten drei-

bis viertausend Stück keinen Sinn macht - eine Alternative musste her. Hier

hat mich mein Partner aus der Fertigung der damals vertriebenen

Münzschautafeln unterstützt - die Schindeln sind

CNC-gefräst. Das ging schnell und effektiv und stellte sicher, dass alles

gleich groß war. Allerdings war das auch ein erheblicher Kostenpunkt - die

Schindeln waren mit dieser Methode wenig billiger als das Holz. Den Look

bei großflächiger Anwendung hatte ich im Projekt Vogelvilla

bereits getestet, die Größe der Schindeln war genau richtig.

Das Ergebnis hat überzeugt. Jede einzelne Schindel ist angetackert, eine Belastungsprobe für den Elektrotacker, die er aber mit Bravour gemeistert hat. Leider schauen die Klammern durch das dünne Material, aber das war nicht zu ändern und innen sieht man ja ohnehin nicht viel. Die oberste Schicht der Schindeln konnte nicht unsichtbar getackert werden und wurde daher einfach angeklebt - auf dem Bild links sieht man noch, wie sie durch Klemmzwingen gehalten wird, während der Kleber trocknet. Ich habe hier Pattex Super Montage Kraftkleber für nichtsaugende Materialien verwendet - das Zeug trocknet langsam, ist aber extrem effektiv. Ich habe damit auch schon eine ausgebrochene Marmorstufe festgeklebt, die sich seither nie wieder gemeldet hat. Heute würde ich aber eher zu Silikon greifen, das klappt meist auch und ist deutlich billiger.

Nun

ging es an den Aufbau des Antriebes und des Daches. Das Mahlwerk ist hier

links am fertigen Exemplar durch die geöffneten Türen zu sehen. Es besteht

aus über 20 Einzelteilen, die aber sehr leicht zusammen zu bauen sind. Oben

drin steckt

Nun

ging es an den Aufbau des Antriebes und des Daches. Das Mahlwerk ist hier

links am fertigen Exemplar durch die geöffneten Türen zu sehen. Es besteht

aus über 20 Einzelteilen, die aber sehr leicht zusammen zu bauen sind. Oben

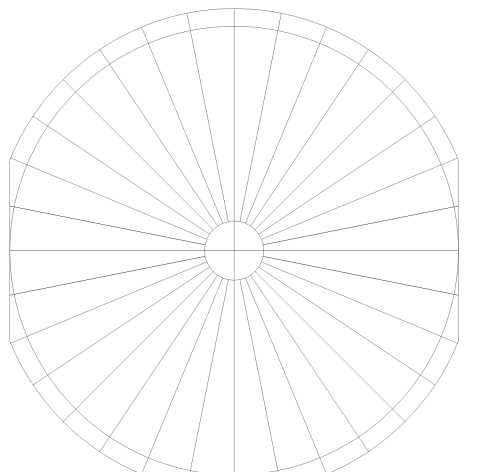

drin steckt eine Gewindestange, die einen Meter höher in einem Zahnkranz endet. In diesen

Zahnkranz greift ein Zahnrad mit 32 herausstehenden Holzdübeln und überträgt

so die Drehung der Flügel auf das Mahlwerk. Hier war Präzision gefragt.

Damit die Dübellöcher richtig sitzen, habe ich das ganze zunächst mal gezeichnet

und die Zeichnung auf das Holz geklebt. Damit waren Zuschnitt und Bohrungen

deutlich einfacher.

eine Gewindestange, die einen Meter höher in einem Zahnkranz endet. In diesen

Zahnkranz greift ein Zahnrad mit 32 herausstehenden Holzdübeln und überträgt

so die Drehung der Flügel auf das Mahlwerk. Hier war Präzision gefragt.

Damit die Dübellöcher richtig sitzen, habe ich das ganze zunächst mal gezeichnet

und die Zeichnung auf das Holz geklebt. Damit waren Zuschnitt und Bohrungen

deutlich einfacher.

Das Dach habe ich wie erwähnt nicht aus den vorgesehenen Epoxydharzmatten

gefertigt. Zuerst hatte ich auch hier die Schindeltechnik im Sinn, dann

aber wollte ich doch lieber den Stil

des

untersten Stockes wiederholen und überlappende Sperrholzstreifen verwenden.

In 2 Millimeter Stärke sind die flexibel genug, um jede Rundung mitzumachen.

des

untersten Stockes wiederholen und überlappende Sperrholzstreifen verwenden.

In 2 Millimeter Stärke sind die flexibel genug, um jede Rundung mitzumachen.

Das Bild rechts zeigt das zweite Exemplar - zu dem Zeitpunkt war das erste bereits fertig. Die Holzstreifen sind auf dem Grundgestell des Daches aufgenagelt und miteinander verklebt. Für die Nagelreihen habe ich bewusst schwarze Nägel verwendet, das sieht recht authentisch aus und weist auf das Vorhandensein eines Unterbaus hin. Das bedauerlichste an diesem ganzen Modell ist nämlich, dass der weitaus aufwändigste Teil des Antriebes und Mahlwerkes (hier rechts noch gut zu erkennen) am fertig verkleideten Stück überhaupt nicht mehr zu sehen ist. Aus genau diesem Grund habe ich mich für die Verglasung sämtlicher Fenster entschieden und in das Dach noch zwei weitere eingelassen, die im Bauplan nicht vorgesehen sind. Man kann die beiden Exemplare übrigens an zwei Punkten unterscheiden:

- Das zweite Exemplar hat im Dach eine runde Frontplatte, das erste eine eckige.

- Die Dachfenster des ersten Exemplars sind abgeschrägt, die des zweiten nicht.

Abgesehen von diesen beiden Punkten - von denen nur der erste beabsichtigt war - sind die Modelle baugleich.

Das

fertige Dach - hier des ersten Exemplars mit den abgeschrägten Fenstern

- ist links zu sehen.

Das

fertige Dach - hier des ersten Exemplars mit den abgeschrägten Fenstern

- ist links zu sehen.

Was hinten herausragt, ist eine Flügelbremse - sie ist innen mit einem

Lederriemen befestigt, der wiederum an der Antriebswelle hängt. Drückt man

den Hebel, zieht der Riemen an der Welle und bremst so die Drehung.

Dieses

Detail gibt es auch im Original - nur ist es da mit einem Seil versehen,

das bis nach unten auf die Balkonebene führt, denn sonst käme der Müller

nicht gut heran. Beim Modell kann man aber durchaus auch einfach in den

Flügel greifen - es ist ja kein Hubschrauber. Ich hab's trotzdem eingebaut,

sieht ja ganz nett aus.

Dieses

Detail gibt es auch im Original - nur ist es da mit einem Seil versehen,

das bis nach unten auf die Balkonebene führt, denn sonst käme der Müller

nicht gut heran. Beim Modell kann man aber durchaus auch einfach in den

Flügel greifen - es ist ja kein Hubschrauber. Ich hab's trotzdem eingebaut,

sieht ja ganz nett aus.

Die hinten herab ragenden Leisten sind ebenfalls ein Detail, das sich

auch an originalen Windmühlen findet. Sie enden in einem Handrad, das vom

Müller von der Balkonbrüstung aus zu erreichen ist. Mit dieser Vorrichtung

kann er den

gesamten

Kopf der Mühle in den Wind drehen. Im Modell ist das Handrad zwar nicht

drehbar, die Vorrichtung ist aber originalgetreu.

gesamten

Kopf der Mühle in den Wind drehen. Im Modell ist das Handrad zwar nicht

drehbar, die Vorrichtung ist aber originalgetreu.

Eine weitere Herausforderung war die Nabe für die 5 Flügel - abgesehen von den Flügeln selbst, die insgesamt aus hunderten von kleinen Stäbchen bestehen, was gerade beim Streichen die wahre Freude ist. In diese Nabe werden die abgerundeten Enden der Flügel gesteckt, sie selbst ist auf der Antriebswelle befestigt. Sitzen die Löcher auch nur ein kleines wenig schief oder sind nicht exakt gerade in das Material gebohrt, bekommt der Flügel direkt eine sichtbar andere Richtung.

Irgendwann

waren alle Teile montiert und mit Teak-Außenlasur gestrichen. Der Glanz

stammt von Opas Klarlack - der unverwüstliche Wasserblocker, der im

Bobby-Car Projekt beschrieben ist. Hiermit wurden

auch die Fackelhalter gestrichen, die zum Zeitpunkt

der Fertigstellung der Windmühlen schon länger als ein Jahr die Aufgabe

hatten, die Witterungsbeständigkeit auszutesten, bevor die Mühlen der Witterung

ausgesetzt wurden. Leider zeigte sich, dass die verwendete Lasur nach zwei

Jahren Witterung sowohl an den Fackelhaltern, wie auch an den Windmühlen

hinüber war. Für die nächste Runde habe ich im Frühjahr 2007 auf Osmo gesetzt

- mal sehen, wie lange die hält.

Irgendwann

waren alle Teile montiert und mit Teak-Außenlasur gestrichen. Der Glanz

stammt von Opas Klarlack - der unverwüstliche Wasserblocker, der im

Bobby-Car Projekt beschrieben ist. Hiermit wurden

auch die Fackelhalter gestrichen, die zum Zeitpunkt

der Fertigstellung der Windmühlen schon länger als ein Jahr die Aufgabe

hatten, die Witterungsbeständigkeit auszutesten, bevor die Mühlen der Witterung

ausgesetzt wurden. Leider zeigte sich, dass die verwendete Lasur nach zwei

Jahren Witterung sowohl an den Fackelhaltern, wie auch an den Windmühlen

hinüber war. Für die nächste Runde habe ich im Frühjahr 2007 auf Osmo gesetzt

- mal sehen, wie lange die hält.

Das erste Stück wurde im Dezember 2003 fertig - ich habe es gleich meinen Eltern geschenkt, die den Aufbau seit Jahren verfolgten, seit dem ersten Zusammenbau aber nicht mehr gucken durften. Das zweite Stück folgte dann im Februar 2004. Was die Flügel angeht, habe ich beim Anstrich auf ein aktuelleres Sprühprodukt vertraut und Opas Klarlack im Schrank gelassen - das manuelle Streichen der Flügel macht einfach keinen Spaß. Zum Start der Gartensaison 2004 hat das Stück also auch unseren Garten geziert - das größte, schwierigste und längste Projekt, dass ich bis dahin angegangen war. Eigentlich der Start meines Hobbys, denn wenn es auch weder als erstes begonnen wurde, noch als erstes fertig war, habe ich doch mit dem Beschluss zum Bau dieser Stücke den Grundstein für die Anschaffung vieler Werkzeuge und Hilfsmittel gelegt.

Die Projektkosten für die beiden Windmühlen kann ich heute nicht mehr genau nachhalten - ich schätze sie auf rund 300 Euro pro Stück. Alles Material wurde extra hierfür beschafft, ausgenommen die Glaseinsätze, die aus einem alten Bilderrahmen stammen. Ich wurde oft gefragt, ob ich sie verkaufen würde. Na klar, wenn jemand bereit ist, die vielen hundert Stunden Arbeit zu entlohnen, die darin stecken. Es gibt sicher Windmühlen zu kaufen, aber die sind drastisch simpler aufgebaut. Das ist der Grund, warum man solche Stücke nicht kaufen kann - der Aufwand für die manuelle Fertigung ist schlicht unbezahlbar. "Tausche Holz gegen Rolls" wäre vielleicht ein Weg :-)

Es wurden über die Jahre übrigens viele dieser Mühlen in der Zeitschrift ausgestellt - auch andere Heimwerker haben sich darangemacht und mit berechtigtem Stolz ihr Werk präsentiert. Nach all den Jahren darf ich aber mit dem gleichen Stolz behaupten, dass niemand über weniger Vorkenntnisse und Erfahrung verfügte und niemand so viele Details hinzugefügt hat - im Gegenteil haben die meisten auf das Innenleben verzichtet, was verständlich ist, denn es ist so gut wie unsichtbar. Vor allem aber hat - bei allen aufwandsmehrenden Voraussetzungen - niemand das Ding gleich zweimal gebaut. Aber: Niemand sonst hat derart lange dafür gebraucht.

Die Windmühlen haben viele andere der hier ausgestellten Projekte begleitet - wann immer etwas gebaut wurde, standen sie halbfertig dabei oder ihre Einzelteile mussten dafür weggeräumt werden. Sie sind ein festes Einrichtungsstück im Werkelkeller geworden und nachdem sie beide draußen waren, fehlte dort etwas. Trotzdem war ich froh, als diese Sache abgeschlossen war - sie hatte immer den Hauch einer unendlichen Geschichte, die irgendwann doch an irgendetwas scheitert. Das tat sie nicht und darauf bin ich nun doch stolz.

Ergänzungen

"Draußen-Projekte" sind mit der Fertigstellung nicht wirklich abgeschlossen. Vielmehr stellen sie laufende Anforderungen, denn die Witterung arbeitet permanent am Werkstück und fordert Gegendruck, sonst ist die Müh(l)e in kurzer Zeit wieder hinüber. Nach 4 Jahren ist die verschenkte Windmühle zu einem mausgrauen Haufen Einzelteile zerfallen, der eines schönen Tages sicher mal wieder in die Werkstatt finden wird - wahrscheinlicher aber in den Kamin. Mein Exemplar dagegen erhielt ein wenig mehr Pflege, jedoch ganz offensichtlich auch nicht genug.

Im Frühjahr 2010 wurde das Stück daher generalüberholt. Zwischenzeitlich

gab es schon den einen oder anderen Zusatzanstrich - daher die inzwischen

dunklere Farbe - und eine Reihe von Erkenntnissen, die für Neubauten vielleicht

ganz interessant sind:![]()

- Wasserfester Leim ist nicht wasserfest. Er kann mal ein wenig Wasser vertragen, aber der Witterung hat er auf Dauer nichts entgegen zu setzen - er weicht auf. Im Ergebnis lösen sich viele Kleinteile, so die Fensterrahmen, die Kreuze in den Fenstern, die Leisten an den Flügeln und die Balkonbeplankung. Verdübelte Elemente wie die Balkonträger lösen sich mit, weil der Platz des geschwundenen Leims durch Wasser gefüllt wird, das sich bei Frost ausdehnt und die Verbindung platzen lässt. Für die Restauration habe ich daher auf ein anderes Produkt gesetzt, das es seinerzeit noch nicht gab. Soll "witterungsbeständig" sein, was eben etwas anderes ist als "wasserfest". Erste Versuche zeigten, dass lockere Elemente wieder richtig fest fixiert werden konnten. Die Dauerhaftigkeit bleibt abzuwarten. Mal sehen.

- Im Winter muss das Ding rein - unterstellen reicht nicht. Am besten

schon im Herbst und bis Mai sollte es drinnen bleiben. Ein Winter draußen

richtet etwa soviel Schaden an wie ein Sturz aus einem Meter Höhe. Danach

muss fast jede Verbindung neu fixiert werden.

- Überlackieren mit Klarlack war eine schlechte Idee. Zwar glänzt es erstmal hübsch, aber mit der Zeit blättert der Lack ab, da sich die vielfach filigranen Elemente leicht verformen und der ausgehärtete Lack diese Flexibilität nicht aufbringt. Er reißt und blättert und danach kann eben nicht mehr einfach übergestrichen werden, sondern die alte Schicht muss zunächst ab. Ich setze jetzt nur noch auf Lasur - Osmo hat sich bewährt. Lasur zieht ein und ist flexibler in der Oberfläche.

- Die Multiplex- und Sperrholzelemente reagieren übler auf Nässe als Massivholz. Während Massivholz ausgraut und durchaus auch an ungeschützten Stellen anfault, löst sich Sperrholz millimeter- und schichtweise ab. Das verändert seine Oberfläche, weil die nächste Schicht sichtbar wird und ist schwierig zu verbessern. Da hilft manchmal nur eine deckende Farbschicht oder ein Ersatz. Wo immer möglich werde ich in Zukunft auf Multiplex für Draußenprojekte verzichten.

- Die Wartung duldet keine Ausnahmen. Die Arbeit nach zwei Jahren ist nicht doppelt soviel wie nach einem, sondern eher viermal so viel. Leichte Schäden werden zu schweren und schwere rufen nach Ersatz statt Überholung.

Nach 4 Jahren stand in der Generalüberholung also folgendes an:

- Anschleifen und Neustreichen aller noch festen Teile. Ein Riesenspaß bei den gedrechselten Geländerpfosten.

- Ablösen und Neufixieren aller lockeren Teile

- Bei den Flügeln erwies sich das als nicht möglich. Die Sprossen

brachen ab und mussten ersetzt werden.

Im Hintergrund sieht man die Flügel an der Wand stehen - einer hat sich

sogar ganz gelöst. Dazu gleich mehr.

Im Hintergrund sieht man die Flügel an der Wand stehen - einer hat sich

sogar ganz gelöst. Dazu gleich mehr. - Ersetzen der Fensterkreuze. Die bestanden aus 3mm Leisten und die fielen irgendwann ab. Die kleinsten waren nur gut einen Zentimeter lang und verschwunden - es mussten neue her. Diesmal habe ich mit 5*5mm etwas stärkere Leisten verwendet - mehr Klebefläche und damit vielleicht auch besserer Halt. Auf dem Glas ist das ohnehin nicht einfach. wie man hier sieht, sind neue Teile zudem heller als alte, denn es liegen weniger Farbschichten auf. Das wird sich mit der Zeit jedoch angleichen.

Im

Bild links erkennt man den beschriebenen Effekt des sich auflösenden Sperrholzes.

Am Dach ist das ganz besonders kritisch, denn hier wurden

2mm Streifen "verlegt", weil sie eben so flexibel waren, dass sie jede Rundung

mitmachen. Es dämmert mir nun, warum im Original eine ganz andere Materialkombination

empfohlen wurde - Harz auf Maschendraht wäre sicher beständiger gewesen.

Im

Bild links erkennt man den beschriebenen Effekt des sich auflösenden Sperrholzes.

Am Dach ist das ganz besonders kritisch, denn hier wurden

2mm Streifen "verlegt", weil sie eben so flexibel waren, dass sie jede Rundung

mitmachen. Es dämmert mir nun, warum im Original eine ganz andere Materialkombination

empfohlen wurde - Harz auf Maschendraht wäre sicher beständiger gewesen.

Anyway - dem kommen wir mit Farbe bei. Die

abgelösten

Stellen sind abgeschliffen und nun kommt soviel Lasur drauf, dass es glänzt.

Schicht für Schicht sorgt die dann auch wieder für eine einheitliche Farbe

- in etwa wenigstens.

abgelösten

Stellen sind abgeschliffen und nun kommt soviel Lasur drauf, dass es glänzt.

Schicht für Schicht sorgt die dann auch wieder für eine einheitliche Farbe

- in etwa wenigstens.

Wesentlich aufwändiger gestalteten sich die Flügel. Lockere Sprossen ließen sich leicht aus den Bohrungen im Flügelarm ziehen - noch fest sitzende jedoch gar nicht. Verschiedene brachen ab, denn sie sind am unteren Ende rund gefeilt und mit dem damit entstehenden Holzdübel im Flügelarm verleimt. Als einige abgebrochen waren, kam ich zu dem Entschluss, die Flügelsprossen komplett neu zu fertigen.

Dazu

mussten dann erstmal 70 neue Sprossen her. Wie früher ging das ruckzuck

an der elektrischen Feinsäge - im Gegensatz zu früher sind nun Helferlein

herangewachsen, die etwas festhalten können und das für einen Eisbecher

auch gern tun. Die neuen Sprossen werden nach dem Ablängen ebenfalls wieder

angefeilt, als Maßgeber dient dazu eine der alten.

Dazu

mussten dann erstmal 70 neue Sprossen her. Wie früher ging das ruckzuck

an der elektrischen Feinsäge - im Gegensatz zu früher sind nun Helferlein

herangewachsen, die etwas festhalten können und das für einen Eisbecher

auch gern tun. Die neuen Sprossen werden nach dem Ablängen ebenfalls wieder

angefeilt, als Maßgeber dient dazu eine der alten.

Wenn denn schon die Flügel neu entstehen, dann sollen sie diesmal auch

eine Eigenschaft haben, die ich damals mangels Idee zur Umsetzung ausgelassen

hatte - zumal sie mir auch zu spät auffiel: Die Verwindung der Flügel.

Die 15 Sprossen pro Flügel stehen nicht parallel, sondern haben zur Flügelspitze

hin einen zunehmenden Winkel zum Flügelarm. Die später aufklebten Leisten

sind flexibel genug, um dieser Bewegung zu folgen und es entsteht

damit eine

Verwindung, eine Art "Tasche", in der sich der Wind fängt. Inzwischen war

mir etwas eingefallen, wie man das umsetzen könnte - leider gaben Bauplan

und Beschreibung dazu nichts her.

damit eine

Verwindung, eine Art "Tasche", in der sich der Wind fängt. Inzwischen war

mir etwas eingefallen, wie man das umsetzen könnte - leider gaben Bauplan

und Beschreibung dazu nichts her.

Auf dem Bild rechts stecken die neuen Sprossen bereits in dem alten Flügelarm - 15 Stück sind es insgesamt. Die ersten drei sind im rechten Winkel fixiert. Um den zu treffen, wird ein Klötzchen auf den Arm und die Sprosse an das Klötzchen gepresst. Sofern das Klötzchen rechte Winkel aufweist, wird es später auch die Sprosse tun. Wenn man nun aber dem Klötzchen an einer Seite etwas unterschiebt, steht es leicht schräg und die Sprosse entsprechend auch. Ich habe dazu Haftnotizzettel genommen und zweimal gefaltet, sodass sich eine Dicke von 4 Blatt Papier ergibt. Die nächsten drei Sprossen werden dadurch minimal schief eingesetzt. Dann folgt ein doppelt so dickes Papier, jetzt 8 Blatt dick - wieder für 3 Sprossen. Dann 12 Blatt, dann 16. Das ist so simpel, dass es mir gern auch schon damals hätte einfallen können... Allerdings wird der Flügelarm zur Spitze hin immer dünner, sodass dort kaum noch Auflagefläche für das Klötzchen verbleibt - ein bisschen Ausprobieren gehört also auch dazu.

... to be continued ...